Introducción las FIBRAS TEXTILES

El término fibra textil se utiliza para referirse a los materiales sólidos que forman los elementos básicos de los productos textiles y se caracterizan por tener una longitud al menos cien veces mayor que su diámetro.

Cada fibra está compuesta por millones de largas cadenas moleculares individuales, con una estructura química discreta. La estructura molecular determina sus propiedades físicas y químicas básicas, y la morfología de la fibra afecta sus propiedades.

Por lo general, las cadenas moleculares poliméricas tienen una secuencia química definida que se repite a lo largo de la molécula, determinando el grado de polimerización.

Una fibra se considera textil si cumple con propiedades fundamentales como flexibilidad, elasticidad y resistencia. Estas propiedades son necesarias para la fabricación de hilados que cumplan con los requisitos de los tejidos en general.

La fibra textil, como unidad fundamental de cualquier hilado, tiene un impacto significativo en el tacto, aspecto y comportamiento de los tejidos. Define los procesos necesarios para obtener las características deseadas en un artículo, lo que a su vez afecta su costo.

Clasificación

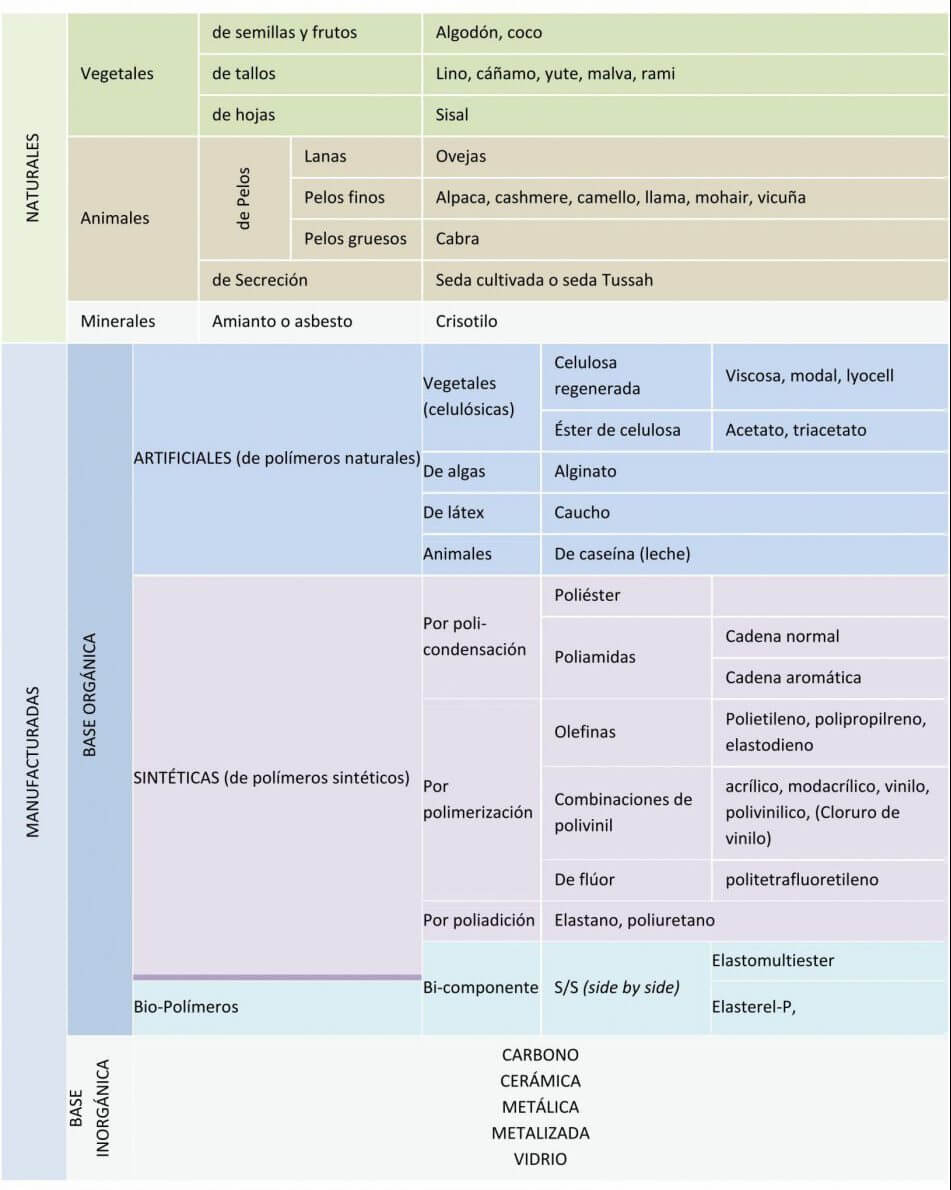

Podemos clasificar a las fibras textiles en dos grandes grupos:

- Fibras naturales: abarcan varios tipos de fibras que se encuentran en la naturaleza (entre ellas filamentos, por ejemplo, seda) de origen:

- Vegetal: Fibra obtenida de las plantas

- De semillas, fibra unicelular obtenida de las células epidérmicas de la semilla, constituida casi enteramente por celulosa

- Del tallo, constituida por celulosa acompañada de materias de incrustación e intercelulares (agregados de pectina, hemicelulosas, lignina)

- De la hoja, constituida principalmente por celulosa acompañada de materias de incrustación e intercelulares, consistentes en lignina y hemicelulosas.

- Del fruto, constituida principalmente por celulosa acompañada de materias de incrustación e intercelulares, consistentes en lignina y hemicelulosas.

- Animal: Fibra obtenida de los animales obtenidas:

- De glándulas sedosas, secretada por la larva de un lepidóptero

- De folículos pilosos, de estructura multicelular constituida por queratina y que forma el vellón, la crin o la cola de ciertos animales

- Mineral: obtenida de minerales obtenidas:

- De rocas, de estructura fibrosa, constituidas principalmente por silicatos.

- Fibras manufacturadas: definición que se utiliza para varios tipos de fibras (incluidos los filamentos) producidas por sustancias con diferentes propiedades:

- Polímeros sintetizados por el hombre a partir de compuestos químicos simples (ejemplos: poliacrílico, poliamida, poliéster, polietileno, elastano y elastomultiester).

- Polímeros naturales modificados y transformados (ejemplos: fibras algínicas y fibras de base celulósica como acetatos, viscosa y lyocell)

- Bio-polímeros: Combinación de polímeros naturales extraídos de vegetales con otros compuestos químicos.

- De base inorgánica (ejemplos: fibras de carbono, vidrio, metálicas y cerámicas)

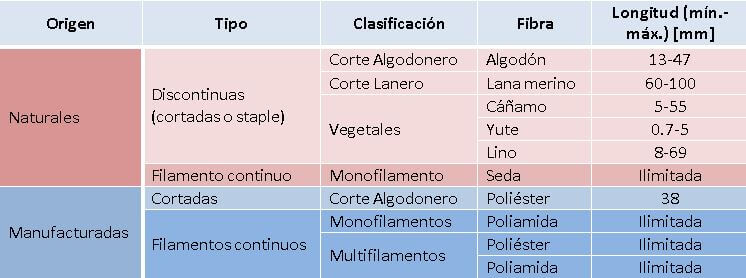

- Clasificación según el origen de las principales fibras textiles

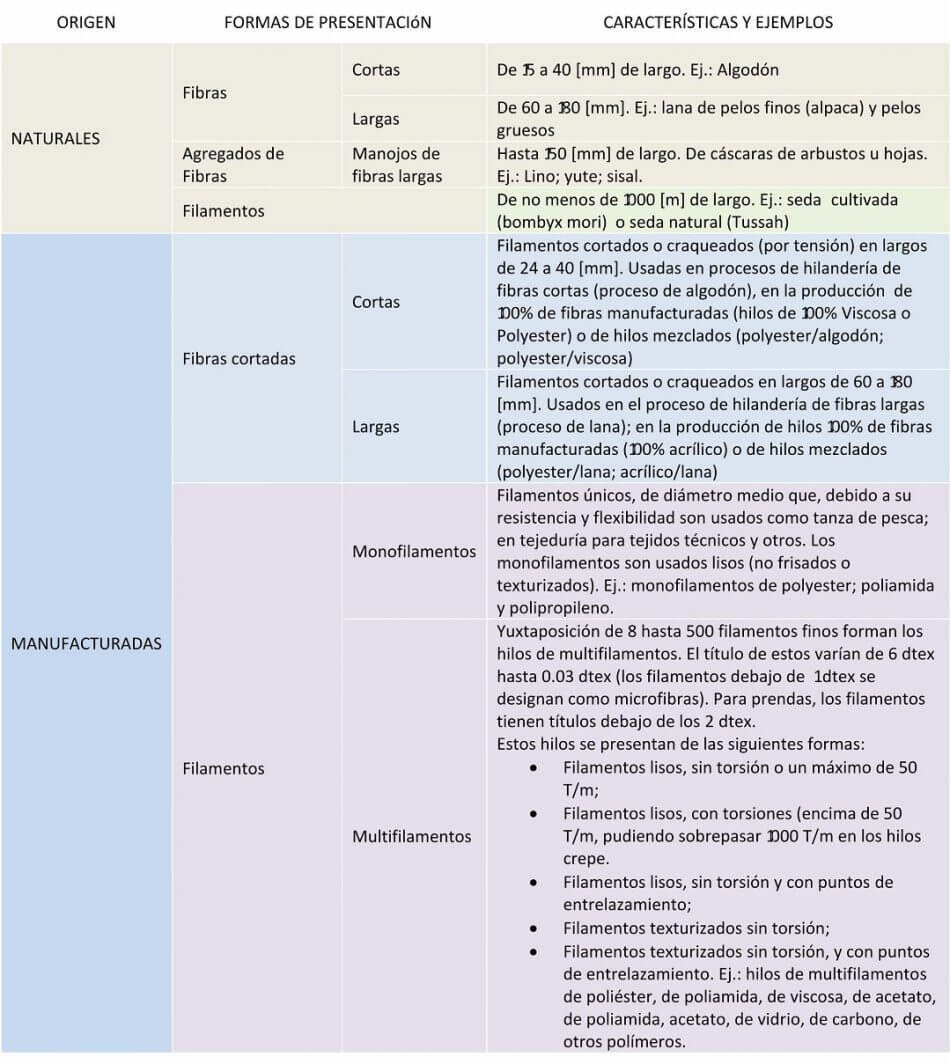

- Clasificación según la forma de presentación

Comercialización de fibras naturales y fibras manufacturadas

- Fibras Naturales

Las fibras naturales como el algodón (de la semilla), lino, yute (de tallo) y sisal (de hoja) se venden de diferentes maneras. Por ejemplo, el algodón se vende en fardos de 150 a 220 kg, mientras que el lino, yute y sisal se arrancan primero en manojos de 5 a 10 cm de diámetro, y luego se colocan en capas y se agrupan de acuerdo a su producción.

Por otro lado, la lana, al ser cortada, da lugar al vellón de fibras parcialmente enredadas. Este vellón puede venderse crudo, sin eliminar las partes de fibra más débiles o coloreadas, y se embala en forma de pequeños fardos sin prensar.

En cuanto a la seda, se comercializa en ovillos (alrededor del 70% de la producción) y en conos (el 30% restante). Los ovillos se prensan y se embalan en cajas de cartón de hasta 30 kg, mientras que los conos se empaquetan en cajas de 40 a 45 kg, o en bobinas.

Esperamos que esta información sea de utilidad para usted.

- Fibras Manufacturadas

Las fibras fabricadas se presentan originalmente en forma de filamentos, los cuales pueden ser vendidos de varias maneras:

– Filamentos lisos y hilos de filamentos texturizados o rizados. Estos filamentos tienen una longitud ilimitada, ya que pueden medir kilómetros de longitud. Se comercializan en rollos, bobinas o conos.

– Fibras de longitud limitada, que se venden en fardos.

Características de las Fibras Textiles

Por favor, se describe a continuación las características de las fibras textiles:

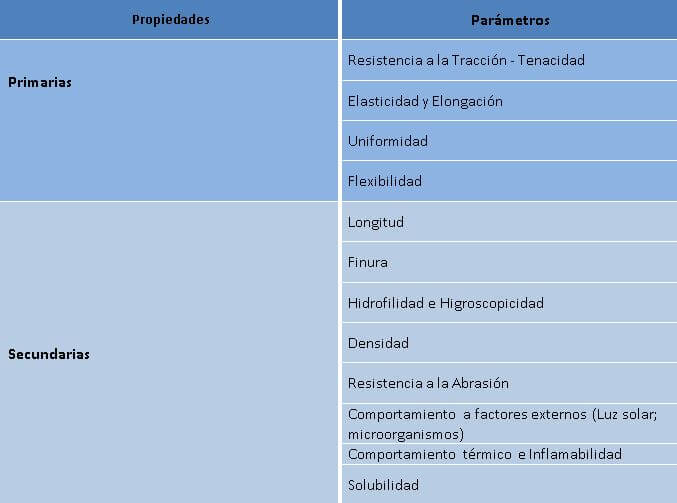

Las fibras textiles deben contar con ciertas propiedades para poder ser consideradas como materia prima textil adecuada. Estas propiedades esenciales se pueden clasificar como Propiedades Primarias. Asimismo, existen otras propiedades que aportan características específicas o estéticas al producto final, las cuales se clasifican como Propiedades Secundarias.

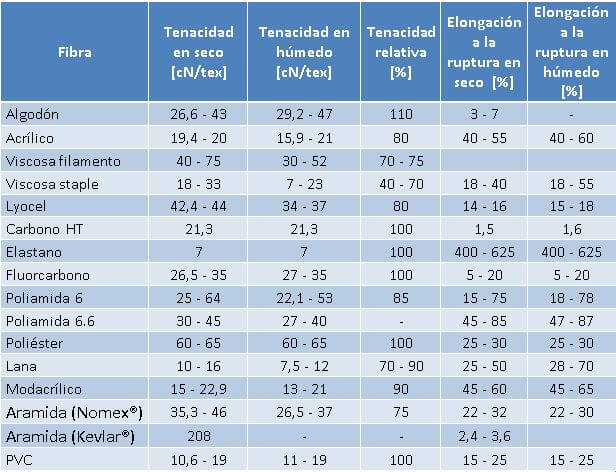

- Resistencia a la Tracción y Tenacidad

La resistencia a la tracción y tenacidad son importantes características a tener en cuenta en las fibras textiles. La resistencia a la tracción se refiere a la fuerza que una fibra puede resistir cuando se somete a un esfuerzo de tracción, y se suele medir en gramos fuerza o en centinewton [cN].

Es fundamental que las fibras textiles sean lo suficientemente resistentes para soportar los procesos de hilado, tejido, preparación y acabado, garantizando así la durabilidad del producto final y su adecuado uso.

Por otro lado, la tenacidad de una fibra se define como su resistencia a la tracción y se expresa en centinewton por unidad de título, en este caso tex [cN/tex]. Es importante considerar estas propiedades al elegir las fibras más adecuadas para un determinado uso.

Tabla 1: Propiedades y parámetros:

- Elasticidad y Elongación

La elasticidad y la elongación son dos propiedades fundamentales en los procesos posteriores a la fabricación de hilos para su uso en tejidos planos como la trama y el urdido, así como en el teñido de hilos índigo y el engomado para lograr un nivel residual de elongación que permita absorber el trabajo y los esfuerzos a los que se someterán los hilos en la tejeduría. Estas propiedades también tienen influencia en las etapas de preparación y acabado del tejido para definir especificaciones y estabilidad dimensional del producto final.

Es importante tener en cuenta las diferencias entre elasticidad y elongación. La elongación se refiere al alargamiento que puede resistir la fibra antes de romperse, es decir, cuánto se estira el material antes de alcanzar la carga de ruptura, expresándose en porcentaje. Por otro lado, la elasticidad es la capacidad de la fibra de recuperar total o parcialmente su longitud original después de ser sometida a una carga de estiramiento, siempre inferior a la elongación de ruptura, expresándose en unidades de longitud o porcentaje.

Para ilustrar esto, podemos usar ejemplos como la elongación (Li: longitud inicial antes de aplicar carga, Lf: longitud final una vez retirada la carga) o la elongación y elasticidad (Li: longitud inicial, Le: elongación, Lf: longitud final).

En resumen, comprender la elasticidad y la elongación es esencial para garantizar la calidad y la resistencia de los materiales textiles en diferentes etapas de producción y acabado.

Tabla 2: Comparativa: Tenacidad en seco (ambientado a 20°C y 65% H); Tenacidad en Húmedo (a 20°C y 95% H); Relación Tenacidad en húmedo vs Tenacidad en Seco y Elongación a la ruptura en seco y en húmedo.

- Uniformidad

La uniformidad de la longitud es un factor importante en la hilatura de fibras, ya que se refiere a la relación entre la longitud media y la longitud media superior de las fibras, expresada en porcentaje.

Cuando todas las fibras de un fardo tienen la misma longitud, el índice de uniformidad es del 100%, lo que significa que la longitud media y la longitud media superior son iguales.

En la hilatura de fibras discontinuas de longitud limitada, es crucial contar con fibras lo más uniformes posible en longitud, especialmente en el caso de fibras artificiales y sintéticas cortadas a la misma longitud. Aunque en el caso de fibras naturales como algodón, lana y lino, cuya longitud puede variar debido a factores como el clima, la especie y la nutrición, una buena uniformidad puede mejorar la resistencia a la tracción del hilado producido.

- Flexibilidad

Una característica obvia de las fibras es su flexibilidad. Su habilidad para doblarse es la base para obtener un tejido flexible con buena caída y mano. Algunas fibras son extremadamente rígidas en esfuerzos de tensión, muchas veces más rígidas que el acero, sin embargo pueden ser flexibles para transformarse en varias formas que la industria textil ha desarrollado.

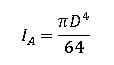

Para entender estas propiedades consideraremos los factores que gobiernan la rigidez en flexión de una fibra. Estimando el diámetro medio de una fibra, la rigidez de la fibra podemos calcularla como el segundo momento de inercia asemejándola a una viga circular:

Donde se demuestra que fibras con menor diámetro o finura serán más flexibles que aquellas con mayor diámetro.

- Propiedades Secundarias

- Longitud

La medida de la longitud de la fibra discontinua, que puede ser expresada en milímetros, centímetros o pulgadas, es un factor crucial en el proceso de fabricación de hilos. Esta medida está vinculada directamente con la resistencia a la tracción del hilo, ya que las fibras más largas generan una mayor superficie de contacto entre sí, lo que resulta en un aumento de la tenacidad.

En el caso de las fibras naturales, el coeficiente de variación de la longitud también influirá en la uniformidad del producto final.

Tabla 3: Comparativa entre algunas longitudes de fibras según su origen, tipo y clasificación:

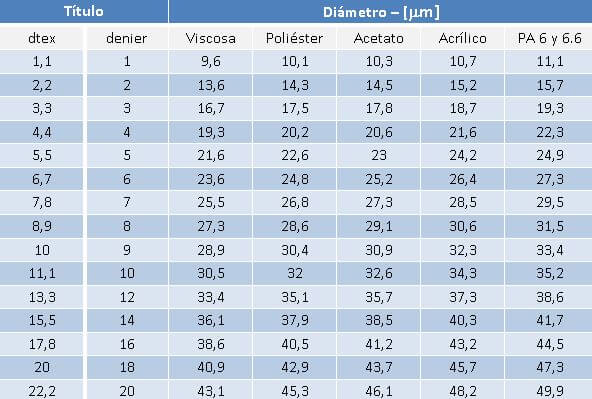

- Finura

La finura o el diámetro de las fibras es una propiedad significativa que tiene un impacto en las características funcionales del hilo y de los tejidos.

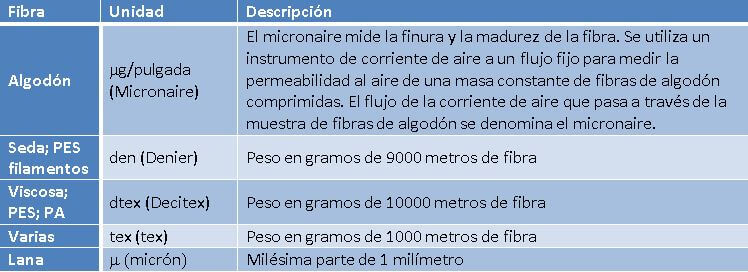

Tabla 4: Unidades de finura por tipo de fibra:

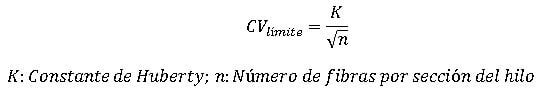

K varía según el tipo de fibra: Fibras químicas, K=100; Algodón, K=106; Lana, K=112

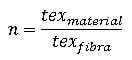

Y n, el número de fibras por sección de hilo o material en general se calcula:

Fibras finas permiten un mayor número de ellas por sección transversal de un hilo y a mayor grosor de fibras, menor cantidad.

Fibras finas, otorgan al tejido un tacto suave, mayor resistencia, mayor flexibilidad, mejor caída, aunque una mayor tendencia al pilling.

Las fibras gruesas son más rígidas y ásperas, pueden generar mayor dureza y cuerpo al tejido, además de una mayor resistencia al arrugado.

Tabla 5: Relación entre el diámetro [mm] y el título (dtex y denier) de algunas fibras:

- Hidrofilidad e Higroscopicidad

Algunas de las propiedades más importantes de una fibra textil están estrechamente relacionadas con su comportamiento en diferentes condiciones atmosféricas.

La mayoría de las fibras son higroscópicas, es decir, son capaces de absorber el vapor de agua de una atmósfera húmeda e incorporarla a su contenido y, a la inversa, perder agua en una atmósfera seca. Muchas propiedades físicas de una fibra se ven afectadas por el contenido de agua absorbida: dimensiones; resistencia a la tracción; recuperación elástica; resistencia eléctrica; rigidez; etc.

En forma de tejido, las proporciones de humedad de una fibra juegan un papel importante a la hora de decidir si un tejido no es adecuado para un propósito particular.

Otros factores surgen en los casos en que los detalles estructurales de un tejido pueden modificar el comportamiento aparente de la fibra. Por ejemplo, una tela producida por una fibra hidrófoba, como el poliéster, puede absorber agua a través del efecto capilar en toda su extensión de la superficie de la fibra y el hilo.

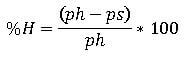

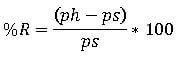

La higroscopicidad de un material puede expresarse en términos de Contenido de Humedad. Y Humedad Recuperada (Regain). El Contenido de Humedad siempre es menor que el Regain.

El Contenido de Humedad es el peso del agua en una muestra de fibra expresado como porcentaje del peso de la muestra húmeda (antes de secado):

Donde ph: Peso de la muestra húmeda (antes de secado), (peso de la fibra + peso del agua)

ps: Peso de la muestras seca (peso de la fibra)

El Regain (Humedad Recuperada), es el peso de agua en un material, expresado como porcentaje del peso de la muestra de fibra secada en estufa (mufla):

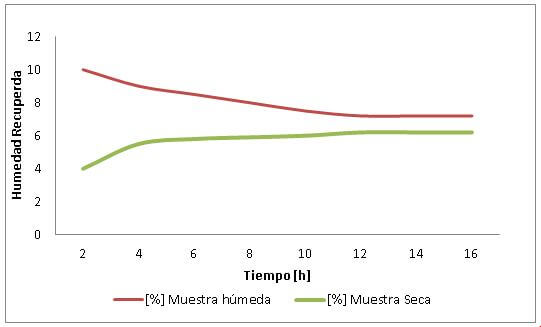

Podemos relacionar ambas humedades mediante curvas de Humedad Recuperada en función del tiempo, para dos muestras de una misma fibra, una totalmente húmeda y la otra secada en mufla, colocadas en una atmósfera controlada. Pesando las muestras a iguales intervalos de tiempo y calculando las humedades (contenido de humedad y el regain) hasta llegar al punto de humedad de equilibrio, donde ya no existe intercambio de humedad (ganancia o pérdida) con el medio ambiente.

Gráfico 1: Curvas de Humedad x tiempo e histéresis[1]

Se esperaría que después de que las dos muestras lleguen a la humedad de equilibrio, las curvas se encuentren, pero las humedades de equilibrio varían. La muestra que estaba húmeda al principio tiene una humedad más alta al final que la otra muestra, y este efecto se llama histéresis.

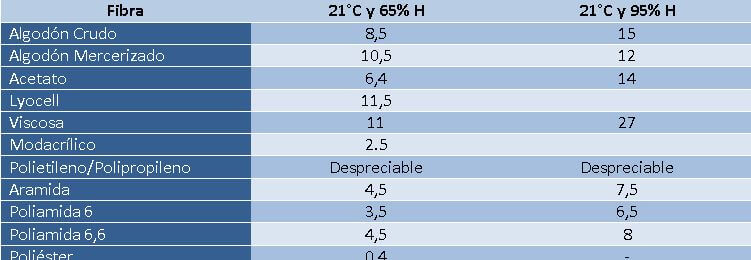

Tabla 6: Humedad Recuperada (Moisture Regain) de algunas fibras

- Densidad

La densidad es la magnitud que relaciona el peso de un material con el volumen que ocupa. Las unidades de medida son [g/cm3] o [mg/mm3].

Según el principio de Arquímedes, un cuerpo total o parcialmente sumergido en un fluido en reposo experimenta un empuje vertical hacia arriba igual al peso del fluido desalojado. Por lo tanto, podemos calcular la densidad de una fibra textil utilizando este principio. Sin embargo, debido a las propiedades higroscópicas de la fibra, el volumen del fluido desalojado siempre será menor que el volumen ocupado por la fibra.

La densidad de una fibra influye directamente en la confortabilidad del tejido de la prenda, ya que a mayor densidad de la fibra, la prenda será más pesada.

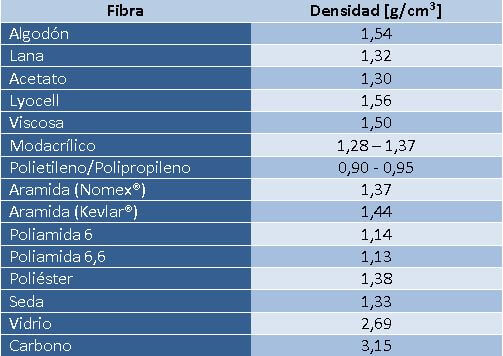

Tabla 7: Densidad de fibras [g/cm3

- Resistencia a la abrasión

La resistencia a la abrasión es la capacidad de una fibra para soportar las fuerzas de frote en el uso diario. Cuando una fibra es capaz de absorber y disipar eficazmente estas fuerzas sin sufrir daños, demuestra resistencia a la abrasión.

Las fibras textiles comunes, utilizadas en la confección de prendas de vestir o en productos para el hogar como cortinas, ropa de cama, baño y mesa, presentan diferentes niveles de resistencia a la abrasión.

En el ensayo de abrasión, se puede determinar la pérdida de fibras después de un cierto número de ciclos de fricción o abrasión, la disminución de la resistencia del tejido por abrasión, o el número de ciclos aplicados hasta la formación de pilling (pelotitas sobre la superficie del tejido) y la aparición de agujeros (rotura de hilos del tejido). Se ha observado que los hilos de fibra discontinua tienden a sufrir más abrasión que los hilos de multifilamento correspondientes, y que un factor clave para prevenir el deterioro por abrasión es que la fibra debe tener una alta energía elástica y capacidad de alargamiento.

En una evaluación general de la abrasión de la fibra, se puede afirmar con cierta certeza, a través de ensayos de formación de pilling en laboratorio con equipo de abrasión, que las poliamidas 6.6 y 6 tienen una mejor resistencia a la abrasión. Las fibras de polipropileno y polietileno pueden tener una resistencia similar a la de las poliamidas. La fibra de poliéster generalmente se considera inferior solo a la poliamida. El algodón presenta una resistencia media a la abrasión, pero su resistencia a la humedad es una ventaja adicional que otras fibras no poseen. La lana, gracias a sus altas propiedades de elongación y recuperación, muestra una excelente resistencia a la abrasión.

Las fibras se presentan en el siguiente orden decreciente de resistencia a la abrasión:

Poliamida – Poli olefina – Poliéster – Lino – Seda – La – Acrílico – Algodón – Seda – Viscosa – Acetato.

- Comportamiento frente a factores externos

En relación a la luz: Refracción y Birrefringencia

La anisotropía (propiedad de un material que le permite cambiar o asumir diferentes propiedades en diversas direcciones en lugar de ser isotrópico) de una fibra se manifiesta de diversas maneras, como en su capacidad de hincharse de manera diferente en distintas direcciones, presentando propiedades ópticas diversas; brillo; opacidad; birrefringencia; absorción de luz diferencial; dicromatismo; dependiendo de si la luz vibra a lo largo del eje de la fibra o de manera perpendicular al mismo.

Para comprender las propiedades de refracción de las fibras, es posible medir los índices de refracción en paralelo al eje y de forma perpendicular o transversal al mismo. La birrefringencia n (que representa la refracción en dos direcciones perpendiculares en materiales anisotrópicos) es la mayor diferencia entre los índices de refracción ordinario o paralelo al eje (no) y extraordinario o transversal al eje (ne), lo que se traduce en una disparidad en la velocidad de los haces de luz al desplazarse por el interior de estos materiales.

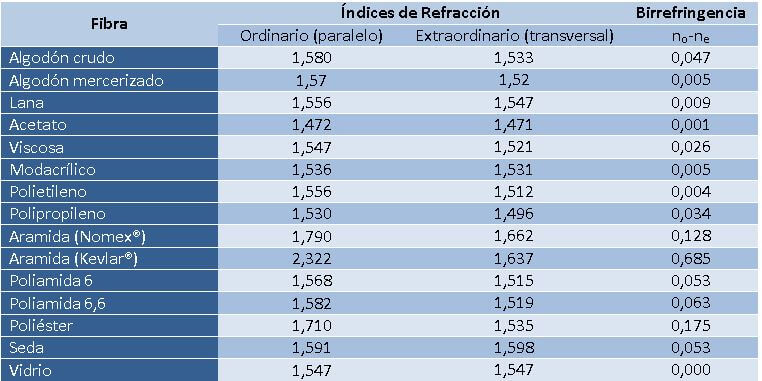

Tabla 8: Índices de refracción y birrefringencia de algunas fibras:

Acción de la luz solar y las condiciones ambientales.

Bajo la acción de la luz, la celulosa es oxidada por el oxígeno atmosférico para formar oxicelulosa. Esto provoca una reducción considerable en la resistencia a la tracción y la viscosidad de la fibra, y un aumento en la cantidad de cobre y yodo en la celulosa que la compone.

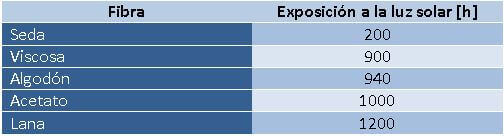

Tabla 9: Exposición a la luz solar directa hasta la reducción de 50% de la resistencia a la tracción

Acerca de los microorganismos:

Es importante tener en cuenta que las fibras celulósicas con humedad superior al 9% y almacenadas en un ambiente con humedad relativa superior al 75-85% pueden ser vulnerable al ataque de bacterias y hongos.

Algunos de los microorganismos comúnmente asociados con la degradación de la celulosa incluyen bacterias como Bacillus coli, Bacillus welchii, Staphylococcus aureus, y hongos como Aspergillus y Penicillium.

En las etapas iniciales de degradación por hongos, es posible observar manchas de diferentes colores, dependiendo de la especie de hongo. Por otro lado, el desarrollo de bacterias puede no evidenciar una modificación aparente del material, incluso en casos de descomposición acentuada. Los microorganismos generalmente inician el proceso de degradación a través de la hidrólisis de la celulosa, convirtiéndola en azúcares simples como glucosa, seguido de la fermentación de los productos resultantes de la hidrólisis.

Es importante recordar que la fibra afectada por microorganismos puede volverse soluble en álcalis, y la pérdida de peso de las fibras atacadas por bacterias y hongos puede ser significativa, alcanzando hasta un 17,5%. Un reactivo útil para determinar la degradación de tejidos por microorganismos es el colorante Brilliant Blue FCF, el cual permite identificar las áreas afectadas por su coloración intensa.

Además, es importante mencionar que las fibras proteicas como la lana y la seda pueden ser vulnerables al ataque de bacterias y hongos bajo ciertas condiciones. Sin embargo, es importante destacar que la lana y los pelos son generalmente más resistentes al ataque microbiano en comparación con la celulosa.

Por último, cabe mencionar que las fibras de acetato suelen ser menos susceptibles a la acción bacteriana en comparación con las fibras celulósicas.

A continuación se presenta información sobre el comportamiento térmico e inflamabilidad de las fibras textiles:

En su mayoría, las fibras textiles están compuestas por materiales poliméricos orgánicos que contienen carbono y pueden arder o encenderse con una llama u otra fuente de ignición.

La inflamabilidad de una fibra está determinada en gran medida por su estructura química, pudiendo ser reducida mediante el uso de acabados textiles adecuados.

La capacidad de combustión de las fibras textiles está relacionada con su Índice Limitante de Oxígeno (LOI), que indica la concentración mínima de oxígeno necesaria para mantener la combustión de un polímero. Este índice se mide pasando una mezcla de oxígeno y nitrógeno sobre una muestra en llamas y reduciendo el nivel de oxígeno hasta alcanzar un punto crítico. Fibras con un LOI inferior al 21% (contenido de oxígeno en el aire) se queman fácilmente, mientras que aquellas con un LOI alto tienden a no quemarse.

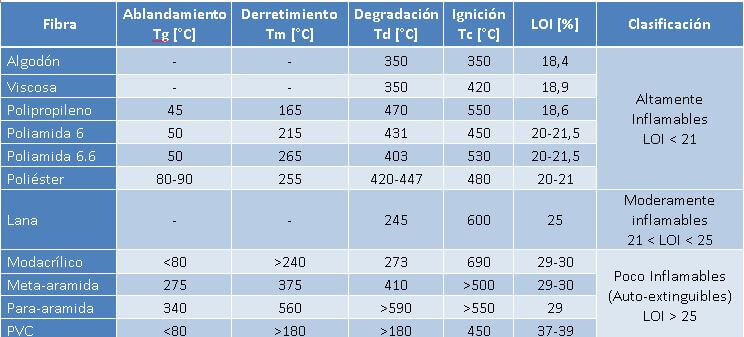

En la tabla 10 se muestra el LOI de algunas fibras textiles comunes, junto con las temperaturas de transformación física previas a la medición (Tg, Tm, Td, Tc) y una clasificación de inflamabilidad.

Tabla 10

La solubilidad de las fibras es un aspecto importante a considerar, ya que la respuesta de las mismas ante agentes químicos puede variar según el tipo de fibra. Es por esto que es necesario analizar tanto la solubilidad, el comportamiento térmico e inflamabilidad, así como también realizar observaciones microscópicas para identificar correctamente las fibras textiles.

Existen procedimientos normalizados, como el IRAM 7870 y el IRAM 7873, que permiten llevar a cabo análisis químicos tanto cuantitativos como cualitativos de las fibras, lo que facilita su identificación.

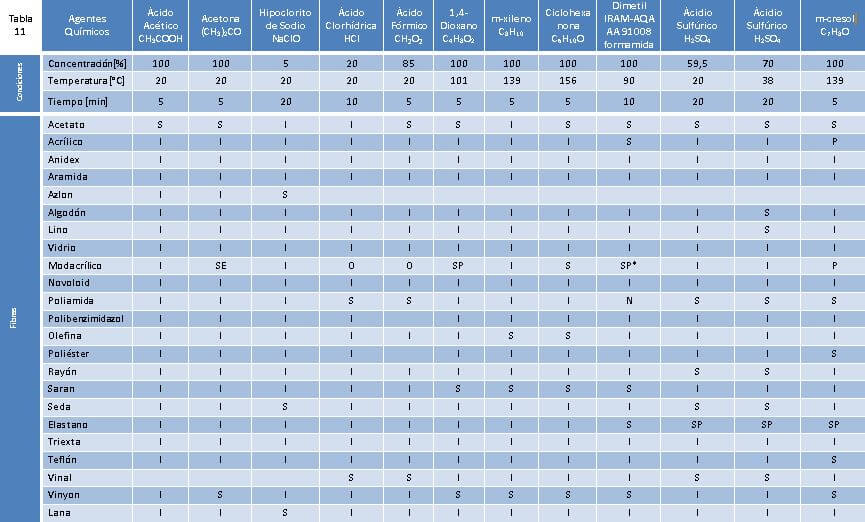

La tabla 11 presenta la solubilidad y el comportamiento de las fibras frente a agentes químicos específicos, considerando concentraciones, temperaturas y tiempos de exposición determinados. Es importante tener en cuenta las referencias para comprender los resultados, como las siglas S (soluble), I (insoluble), P (forma masa plástica), SP (soluble o forma masa plástica), SE (soluble excepto en caso de la fibra modacrílico), y N (indicando la solubilidad de las poliamidas 6 y 6.6).

Es fundamental tener en cuenta todos estos aspectos al analizar la solubilidad de las fibras para obtener resultados precisos y confiables.