Fibra cortada de poliéster vs hilo de filamento de poliéster

En la actualidad, el poliéster se usa comúnmente en la industria textil, que se divide en dos tipos: fibra cortada de poliéster e hilo de filamento de poliéster. Las principales diferencias entre la fibra de poliéster y el hilo de filamento de poliéster son la longitud, la clasificación y las características.

La primera diferencia entre la fibra cortada de poliéster y el hilo de filamento de poliéster es la longitud. Aunque la fibra cortada de poliéster es de fibra corta, la longitud varía de unos pocos centímetros a 10 centímetros. Por otro lado, el hilo de filamento de poliéster es una fibra continua con un hilo largo que parte de los 1.000 metros enrollándose en un grupo.

Además, existen diferencias en la clasificación.

La fibra cortada de poliéster se utiliza principalmente en el hilado para producir hilo hilado, mientras que el hilo de filamento de poliéster se divide en tres categorías.

- El hilo preorientado (POY) está orientado a la línea recta y se utiliza en la producción posterior al procesamiento para producir fibras elásticas como el hilo texturizado estirado.

- FDY (hilo de borrador completo) e hilo completamente estirado (FDY) se utilizan principalmente como trama y tejidos para hacer telas y textiles de alta resistencia. Sin embargo, el FDY también se puede tejer o tejer con otros hilos de filamento para producir diversas telas.

- El hilo texturizado estirado (DTY) tiene las ventajas de un flujo corto y una buena calidad de alta eficiencia. Tres combinaciones de puntos de entremezcla son la no entremezcla (NIM), la semimezcla (SIM) y la alta mezcla (HIM).

Definición de fibra cortada de poliéster

La fibra cortada de poliéster (PSF) se produce a partir de fibras de una longitud específica o definida que se mezclan o integran en forma pura o con otras fibras.

PSF encuentra aplicaciones en diversos artículos para el hogar, incluidas alfombras, muebles para el hogar y ropa.

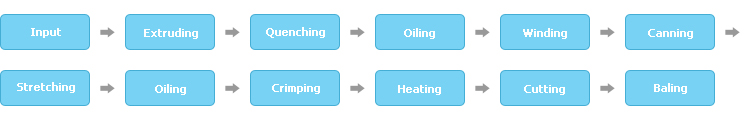

Proceso de producción de fibras discontinuas de poliéster

El material base, que viene en virutas, se funde en una extrusora antes de ser cuantificado en una bomba de engranajes y transferido a una boquilla. Los polímeros que pasan a través de la boquilla se enfrían y solidifican en un tanque giratorio y terminan en forma de fibra (producto semiacabado). La fibra liberada de múltiples tanques giratorios se lubrica y se recoge antes de ser enrollada por una rueda dentada y colocada en latas. A la fibra colocada en latas se le otorgan diversas propiedades a través de un proceso de estiramiento, en el que la fibra se estira a varias velocidades de rodillo diseñadas para dotar a diferentes grados de rigidez y elasticidad.

La fibra se lubrica de nuevo para mejorar la calidad y facilitar los procesos que siguen. Se lleva a cabo un proceso de prensado para darle a la fibra varias propiedades, incluido el volumen y la capacidad de mezcla. La humedad y el lubricante de la fibra se secan en un secador de calor. Luego, la fibra se corta en las longitudes requeridas y termina en forma de paca. Luego, la fibra se comprime, se empaqueta y se almacena para su liberación en fábrica cuando se solicita.

Definición de filamento de poliéster

El filamento de poliéster es una fibra continua duradera conocida por su resistencia y versatilidad. El filamento texturizado DTY (hilo texturizado de dibujo) se produce mediante el procesamiento de POY (hilo parcialmente orientado) y se somete a procesos de estiramiento y engarzado para mejorar la resistencia, el volumen y la suavidad del hilo.

Este material tiene una variedad de aplicaciones que incluyen telas, tejidos, prendas de vestir, cintas, etiquetas, artículos deportivos, artículos decorativos como cojines y edredones, telas de tenis, asientos de automóviles y cremalleras.

Proceso de producción de filamentos de poliéster

Las virutas secas se funden en una extrusora antes de cuantificarse en una bomba de engranajes y transferirse a una boquilla. Los polímeros son empujados a través de los pequeños orificios de la boquilla por el calor y la presión, lo que da como resultado fibra, que luego se enfría con aire frío o agua.

Un solo filamento de monofilamento se estira para lograr varias rigideces y elasticidad. El estiramiento se realiza a varias velocidades de rodillo. A continuación, el filamento se somete a un tratamiento térmico para sellar las propiedades. Se enrollan cantidades fijas de filamento alrededor de las bobinas y se empaquetan. Durante el envasado, se lleva a cabo una inspección de calidad para descartar los productos defectuosos.

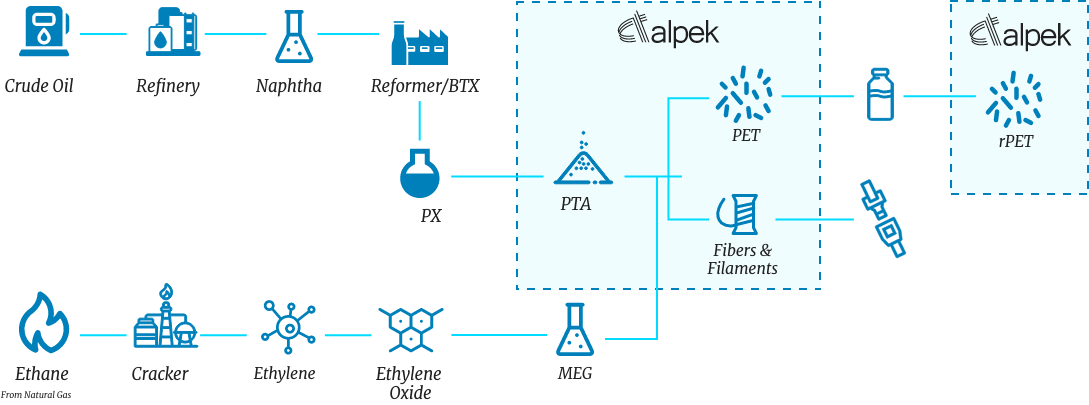

CADENA DE VALOR DEL POLIÉSTER

Como parte de la cadena de valor del Poliéster, fabricamos Ácido Tereftálico Purificado (PTA) mediante la oxidación del Paraxileno (Px). A partir de ahí fabricamos tereftalato de polietileno (PET) combinando PTA con monoetilenglicol (MEG). Finalmente, transformamos pacas de PET recuperado en escamas y gránulos de PET reciclado (rPET).

Proceso de producción de no tejidos

Paso 1: Elección del material: nailon, poliéster, poliolefina (PE / PP, PE / PET), polipropileno

Paso 2: Formación de la banda: Carding, Air laid, Wet lay (Spunbond, Melt Blown, Flash shiled)

Paso 3: Unión de bandas: punzonado, spunlace, unión térmica, unión de aire caliente a través de (unión química, unión de puntada)

Paso 4: Después del tratamiento: Teñido, Tratamiento