Diferença entre fibra de poliéster e fio de filamento de poliéster

Atualmente, o poliéster é comumente utilizado na indústria têxtil, sendo dividido em dois tipos: fibra de poliéster e fio de filamento de poliéster. As principais diferenças entre o fio de poliéster e o fio de filamento de poliéster são comprimento, classificação e características.

A primeira diferença entre a fibra de poliéster cortada e o fio de filamento de poliéster é o comprimento. Embora a fibra de poliéster cortada seja curta, o comprimento varia de alguns centímetros a 10 centímetros. Por outro lado, o fio de filamento de poliéster é uma fibra contínua com um fio longo que começa a partir de 1.000 metros, enrolando-se em um grupo.

Além disso, há diferenças na classificação.

A fibra de poliéster é usada principalmente na fiação para produzir fios fiados, enquanto o fio de filamento de poliéster é dividido em três categorias.

- O fio pré-orientado (POY) é orientado diretamente e é usado na produção de pós-processamento para produzir fibras elásticas, como o fio texturizado trefilado.

- Fios de tração completa (FDY) e fios totalmente trefilados (FDY) são usados principalmente como tramas e tramas para a fabricação de tecidos e têxteis de alta resistência. No entanto, o FDY também pode ser tricotado ou tecido com outros fios de filamento para produzir diversos tecidos.

- O Fio Texturizado Trefilado (DTY) apresenta as vantagens de fluxo curto e alta eficiência e boa qualidade. Três combinações de pontos de entrelaçamento são: Não-Entrelaçado (NIM), Semi-Entrelaçado (SIM) e Altamente Entrelaçado (HIM).

Conceitos Diferentes

- Filamento de poliéster: O filamento de poliéster é produzido a partir do poliéster, especificamente por meio da polimerização de ácido tereftálico puro (PTA) ou tereftalato de dimetila (DMT) combinados com etilenoglicol (MEG) usando esterificação ou transesterificação seguida de policondensação. Esse tipo de fibra é criado por meio de um processo de fiação e posterior pós-tratamento. Os tecidos feitos de filamento apresentam uma textura brilhante e lisa semelhante ao náilon. Em contraste, as fibras descontínuas são projetadas para se misturar com outras fibras, como o algodão. O filamento de poliéster é caracterizado por seu comprimento contínuo, frequentemente se estendendo por quilômetros, e normalmente é enrolado em uma bola. Por outro lado, as fibras descontínuas de poliéster são mais curtas, variando de alguns centímetros a mais de dez centímetros de comprimento. Filamento denota fibras contínuas, semelhantes à seda e outras fibras sintéticas, que produzem longos fios durante o processo de fabricação da seda. Geralmente, vários filamentos simples são combinados para criar o tecido, resultando em uma superfície lisa e brilhante, tornando-o adequado para roupas de verão. O filamento de poliéster é uma fibra contínua durável, conhecida por sua resistência e versatilidade. O filamento texturizado DTY (fio texturizado estirado) é produzido através do processamento de POY (fio parcialmente orientado) e passa por processos de estiramento e crimpagem para aumentar a resistência, o volume e a maciez do fio. Este material tem uma variedade de aplicações, incluindo tecidos, malhas, vestuário, fitas, etiquetas, artigos esportivos, itens decorativos como almofadas e edredons, tecidos para tênis, assentos de carro e zíperes.

- Fibras descontínuas: As fibras descontínuas são produzidas cortando-se o poliéster em feixes mais curtos. Essas fibras também podem ser derivadas de materiais naturais, como algodão, lã e cânhamo, medindo tipicamente de alguns milímetros a dezenas de milímetros de comprimento. As fibras descontínuas também podem ser cortadas de filamentos mais longos. Para criar fios contínuos adequados para tecelagem, essas fibras devem passar por torção e fiação. Tecidos compostos de fibras curtas possuem uma aparência macia, volumosa e fofa, tornando-os ideais para uso em roupas de outono e inverno.

Características Diferentes

- Filamento de poliéster: Este tipo de fibra é reconhecido por sua alta resistência, excelente resistência ao calor (utilizável na faixa de -70 °C a 170 °C), elasticidade superior comparável à da lã e notável resistência ao desgaste, ficando logo abaixo do náilon. Além disso, o poliéster demonstra boas propriedades de absorção de água.

- Fibras descontínuas: As fibras descontínuas de poliéster apresentam resistência ao desgaste inferior apenas ao náilon entre as fibras sintéticas. No entanto, possuem menor absorção de água e menor capacidade de recuperação de umidade, o que afeta seu desempenho de isolamento. A menor absorção de água também contribui para o aumento da eletricidade estática gerada pelo atrito, resultando em características de tingimento menos favoráveis.

Diferentes usos

- Filamento de poliéster: O filamento de poliéster é uma fibra versátil para vestuário, amplamente utilizada em uma variedade de materiais de vestuário e decoração. Além disso, encontra aplicações em ambientes industriais, incluindo correias transportadoras, tendas, lonas, cabos e redes de pesca.

- Fibras descontínuas: Essas fibras são empregadas principalmente na indústria de fiação de algodão, sejam fiadas isoladamente ou em combinação com materiais como algodão, fibras de viscose, cânhamo, lã e vinilon . O fio resultante é predominantemente utilizado na produção de roupas, bem como em tecidos para decoração de interiores, materiais de embalagem, materiais de enchimento e produtos de isolamento térmico.

Diferentes processos de produção

1.1 As fibras de poliéster são produzidas pela alimentação de poliéster (PET) fundido na máquina de fiação, ou pela secagem e fusão de aparas de poliéster na máquina de fiação, e posteriormente por agrupamento, trefilação, fixação, crimpagem, corte e embalagem, para obter as fibras de poliéster.

1.2 O fio químico de poliéster é produzido pela secagem e fusão de aparas de poliéster na máquina de fiação, ou pela alimentação de aparas de poliéster fundido na máquina de fiação. Após diferentes pós-processamentos, obtêm-se o fio torcido trefilado, o fio texturizado trefilado, o fio texturizado a ar e o fio de tiragem completa. As fibras de poliéster e os filamentos de poliéster são inflamáveis. O bifenil transportador de calor é inflamável, explosivo e tóxico.

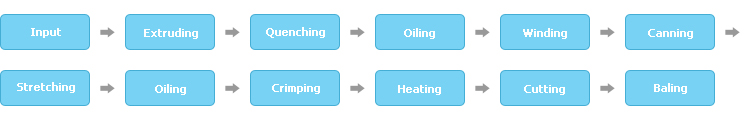

Processo de produção de fibra de poliéster

O material base, que vem em cavacos, é derretido em uma extrusora antes de ser quantificado em uma bomba de engrenagens e transferido para um bico. Os polímeros que passam pelo bico são resfriados e solidificados em um tanque de fiação, resultando em uma fibra (produto semiacabado). A fibra liberada de vários tanques de fiação é lubrificada e reunida antes de ser enrolada por uma engrenagem e colocada em latas. A fibra colocada em latas recebe diversas propriedades por meio de um processo de estiramento, no qual a fibra é esticada em diferentes velocidades de rolo, projetadas para conferir diferentes graus de rigidez e elasticidade.

A fibra é novamente lubrificada para melhorar a qualidade e facilitar os processos subsequentes. Um processo de crimpagem é realizado para conferir à fibra diversas propriedades, incluindo volume e capacidade de mistura. A umidade e o lubrificante presentes na fibra são secos em um secador térmico. A fibra é então cortada nos comprimentos necessários e, em seguida, formada em fardos. A fibra é então comprimida, embalada e armazenada para liberação na fábrica quando solicitada.

Processo de produção de fibras descontínuas de poliéster

A produção de fibras de poliéster consiste em duas etapas principais: policondensação e fiação por fusão. As principais matérias-primas para as fibras de poliéster incluem tolueno, xileno e etileno, derivados do petróleo, carvão ou gás natural. Por meio do processamento químico, esses materiais produzem ácido tereftálico ou tereftalato de dimetila e etilenoglicol. A policondensação dessas substâncias resulta em polímeros de fibras sintéticas. A fiação por fusão produz, posteriormente, o filamento de resfriamento, que passa por etapas adicionais de processamento, incluindo agrupamento, trefilação, crimpagem, termofixação e corte, para produzir o produto final.

- Preparação das fatias: A etapa inicial do processo de produção envolve a preparação das fatias de poliéster. Os chips de poliéster são produzidos a partir de matérias-primas de poliéster, utilizando processos como fusão, extrusão, estiramento e corte.

- Fiação a seco: Os cavacos são colocados em um dispositivo de controle de viscosidade do material fundido, onde são aquecidos até o estado fundido. Em seguida, o material fundido é filtrado, pressurizado e extrudado através de um bico por meio de furos de fiação. Um fluxo de ar de alta velocidade estica o material fundido em fibras, que são então resfriadas e direcionadas para uma bandeja de recolhimento.

- Fiação por Método Líquido: Neste método, os cavacos são combinados com solventes mistos, e uma centrífuga rotativa de alta velocidade separa os solventes das fibras úmidas usando força centrífuga. As fibras úmidas são então secas com ar quente para produzir fibras descontínuas de poliéster.

- Alongamento das Fibras: As fibras úmidas coletadas são submetidas a alongamento direcional para aumentar sua resistência e melhorar a uniformidade da seção transversal da fibra. Durante esta fase, a taxa e a velocidade de alongamento são cuidadosamente controladas para otimizar as propriedades mecânicas das fibras.

- Corte: As fibras esticadas são processadas em uma máquina de corte para atingir o comprimento desejado. O comprimento de corte específico é determinado com base na aplicação pretendida das fibras.

- Termoendurecimento: As fibras de poliéster passam por um processo de termoendurecimento para conferir-lhes resiliência e estabilidade de forma. Durante esse procedimento, as fibras são submetidas a ar quente em temperaturas elevadas, permitindo um aquecimento rápido e um período de retenção controlado. Ajustes de temperatura e duração facilitam o efeito de termoendurecimento desejado.

- Abaixamento do Fio: As fibras de poliéster termofixas passam por um mecanismo de abaixamento do fio, que estabelece uma densidade de fio predeterminada. Em seguida, as fibras são enroladas em rolos usando uma máquina de enrolamento.

- Inspeção do Produto Acabado: Após a conclusão da produção, a fibra de poliéster passa por uma rigorosa inspeção para avaliar as propriedades físicas, incluindo brilho, resistência à ruptura e alongamento na ruptura. Além disso, é realizada uma inspeção visual para garantir que as fibras atendam aos padrões de produto estabelecidos.

Como obter uma produção segura de fibra de poliéster

- Controlar adequadamente a secagem dos cavacos e a centrifugação para promover uma operação suave.

- A extrusão por parafuso é aquecida por meio de um transportador de calor de bifenil. Quando a temperatura do bifenil aumenta, ele precisa ser expelido. A expelição deve ser lenta para não remover o bifenil. Durante a expelição, é estritamente proibido aproximar-se do fogo aberto e não deve ser descarregado no ambiente, para evitar ignição e intoxicação.

- A temperatura do posto está alta, então deveríamos fazer um bom trabalho para resfriar o Departamento de Defesa.

- A velocidade de enrolamento da máquina de enrolamento é muito alta. É fácil trazer o gancho para dentro da máquina de enrolamento por um leve descuido na operação, o que faz com que o gancho voador machuque as pessoas. Portanto, é necessário educar o operador para se concentrar na manipulação e ficar em uma posição segura e favorável para evitar ferimentos pelo gancho voador. Ao enrolar o fio de sucata no rolo de fio de sucata, se houver vários feixes de fio no rolo, segure o feixe original com uma mão ao enrolar o fio, de modo a não enrolar o gancho e causar o gancho voador. Ao cortar a seda de sucata no rolo de seda de sucata, o dispositivo de freio deve ser pisado com o pé, e a seda de sucata deve ser cortada com uma faca de nó após ser parada.

- Ao levantar ou abaixar o rack do cluster, não é permitido que pessoas fiquem embaixo dele.

- Ao lidar com rolos de enrolamento de tração, é necessário diminuir a velocidade ou pará-los. Ao engatar o arame, concentre-se em engatar o arame na saída para evitar engatar a mão.

- Preste atenção para que o óleo não possa derramar, uma vez derramado no chão, lave-o a tempo para evitar escorregões.

- Quando o cortador está iniciando e subindo, a mão segura a cabeça do fio e a alimenta na roda do gancho do cortador. Se não houver coordenação adequada, é fácil que a mão não saia, o console seja ligado e a mão seja trazida para dentro, resultando no acidente do cortador. Portanto, a operação do cortador deve ser coordenada e ligada de perto após a mão sair.

- Durante o processo de embalagem, o pano de envoltório da tampa de pressão principal deve ser colocado quando a máquina parar e, em seguida, a tampa de pressão principal deve ser levantada. Nunca use a tampa de pressão principal para cobrir o pano de envoltório ao levantar a tampa de pressão, para evitar que as mãos fiquem apertadas.

- Deveríamos fazer um bom trabalho na prevenção de incêndios no armazém de fibras

- Não é permitido “cabelo de xale” durante o expediente. Lésbicas devem cobrir o cabelo com suas toucas de trabalho e não podem usar sapatos de salto alto ou enfeites de mão.

- A oficina é barulhenta, preste atenção à proteção individual.

- Os trabalhadores de manutenção devem usar roupas de proteção para evitar queimaduras quando forem inspecionados em posições de alta temperatura.

Processo de produção de filamentos de poliéster

Os cavacos secos são derretidos em uma extrusora antes de serem quantificados em uma bomba de engrenagens e transferidos para um bico. Os polímeros são empurrados através dos pequenos orifícios do bico por meio de calor e pressão, resultando em fibras, que são então resfriadas por ar frio ou água.

Um único filamento de monofilamento é esticado para atingir rigidez e elasticidade variadas. O estiramento ocorre em diferentes velocidades de rolo . O filamento é então tratado termicamente para selar suas propriedades. Quantidades definidas de filamento são enroladas em bobinas e embaladas. Durante o processo de embalagem, é realizada uma inspeção de qualidade para descartar produtos defeituosos.

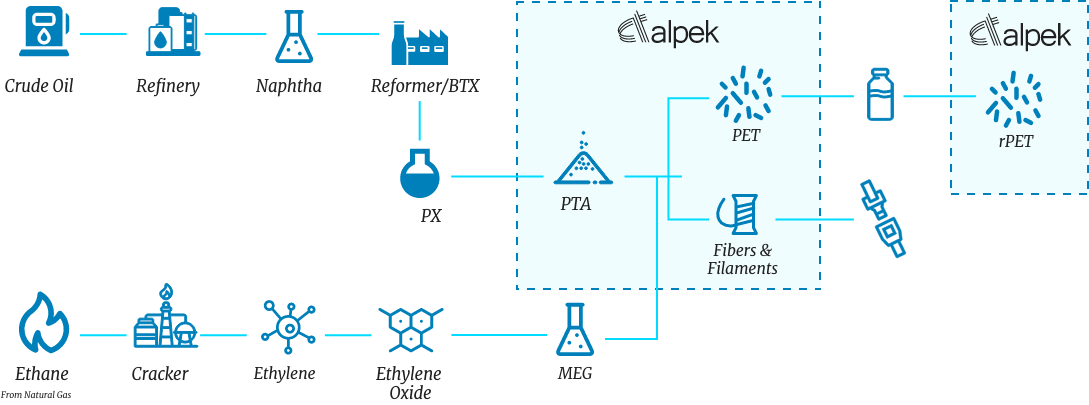

CADEIA DE VALOR DO POLIÉSTER

Como parte da cadeia de valor do poliéster, fabricamos ácido tereftálico purificado (PTA) pela oxidação de paraxileno ( Px ). A partir daí, produzimos tereftalato de polietileno (PET) pela combinação de PTA com monoetilenoglicol (MEG). Por fim, transformamos fardos de PET recuperado em flocos e pellets de PET reciclado ( rPET ).

Processo de produção de não-tecidos

Etapa 1: Escolha do material: Nylon, Poliéster, Poliolefina (PE/PP, PE/PET), Polipropileno

Etapa 2: Formação da teia: cardagem, aplicação a ar, aplicação úmida (Spunbond, Melt Blown, Flash spun)

Etapa 3: Colagem de teias: punção com agulha, spunlace, colagem térmica, colagem por ar quente ( colagem química, colagem por pontos)

Etapa 4: Após o tratamento: Tingimento, Tratamento