Visão geral da fibra de grampo de poliéster

A fibra de grampo de poliéster (fibra do ANIMAL DE ESTIMAÇÃO), domina a indústria sintética do mundo das fibras. A fibra de grampo de poliéster ocupa o maior volume de sintéticos e excede nylons, rayon e fibras acrílicas. A fibra de grampo de poliéster é barata, produzida facilmente de fontes petroquímicas, e tem uma escala desejável de propriedades físicas. A fibra de grampo de poliéster é forte, leve, facilmente tingível e resistente a rugas, e tem propriedades de lavagem e desgaste muito boas.

Desde a sua invenção, as fibras descontínuas de poliéster experimentaram avanços significativos devido às suas vantagens inerentes. Atualmente, eles representam aproximadamente um terço das fibras têxteis globais e respondem por cerca de metade da capacidade de processamento de fibras têxteis na China. O poliéster emergiu como líder em fibras sintéticas e é considerado um material têxtil ideal hoje.

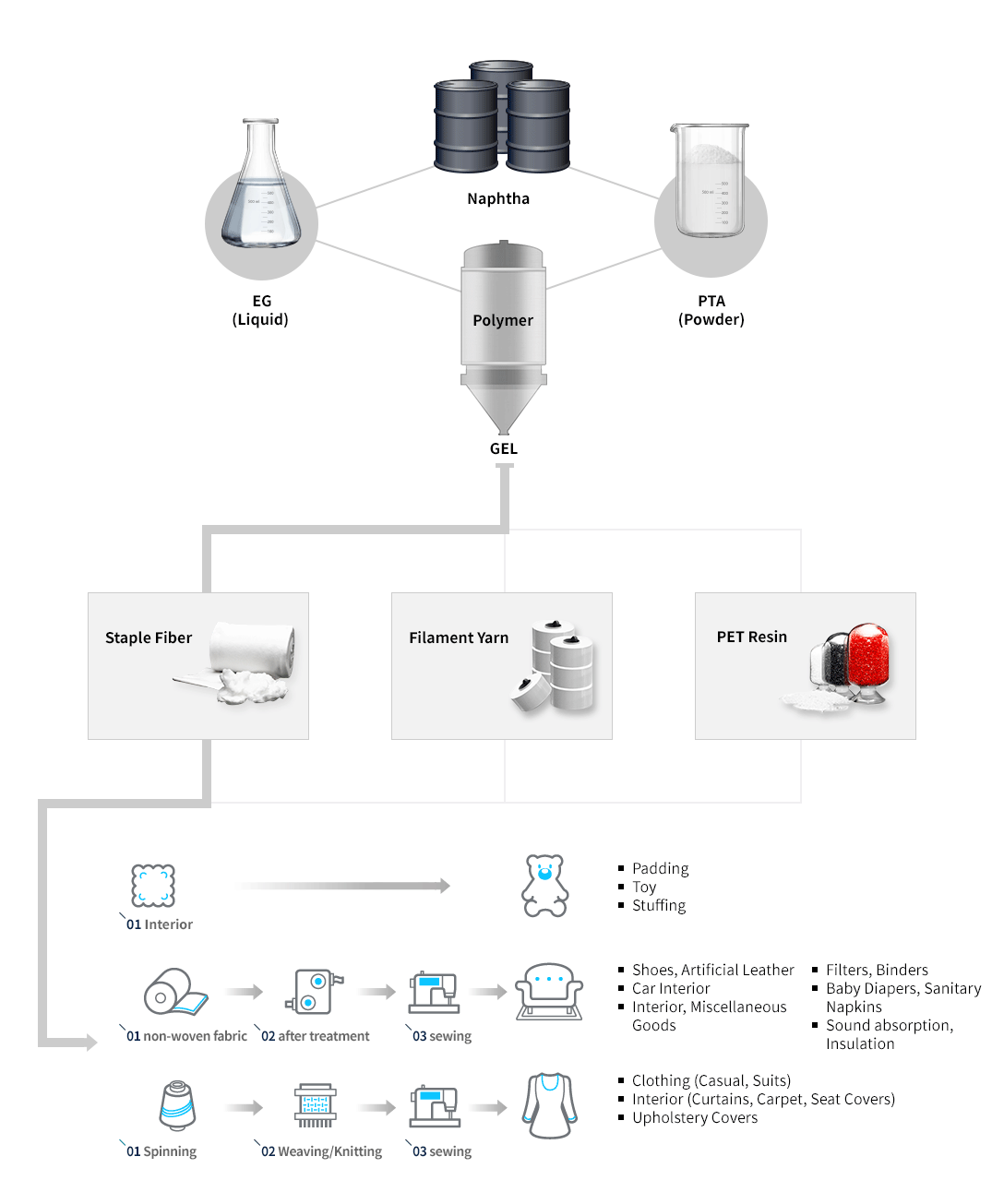

Sua versatilidade é lendária. Tanto como fio de filamento contínuo quanto como fibra descontínua, eles são usados em inúmeras variedades, misturas e formas de fibras têxteis de vestuário, tecidos domésticos e de decoração. Eles formam microfibras para uso ao ar livre e roupas esportivas. Os poliésteres são usados em tapetes, fibras industriais e fios para cabos de pneus, cintos de segurança de carros, panos de filtro, tecidos para tendas, tecidos para velas e assim por diante. Esta fibra sintética orgânica é formada pela policondensação de um diácido (ácido tereftalato) e álcool (glicol-etileno). O processo utilizado para obter este polímero é a fiação por fusão com 400% de estiramento por calor.

O poliéster é uma categoria de polímero cujo monômero contém o grupo funcional éster. O poliéster mais comum para fins de fibra é o poli (tereftalato de etileno) ou simplesmente PET. Este também é o polímero usado para muitas garrafas de refrigerantes e está se tornando cada vez mais comum reciclá-las após o uso, refundindo o PET e extrudando-o como fibra. Isso economiza matérias-primas valiosas de petróleo, reduz o consumo de energia e elimina os resíduos sólidos enviados para aterros sanitários.

O PET é feito pela reação de etilenoglicol com ácido tereftálico ou seu éster metílico na presença de um catalisador de antimônio. A reação é realizada em alta temperatura e vácuo para atingir os altos pesos moleculares necessários para formar fibras úteis. O PET é fiado por fusão.

Hoje, mais de 70 a 75% do poliéster é produzido pelo processo CP (polimerização contínua) usando PTA (ácido tereftálico purificado) e MEG. O processo antigo é chamado de processo em lote usando DMT (dimetil tereftalato) e MEG (monoetilenoglicol). Catalisadores como o 5b3O3 (TRIÓXIDO DE ANTIMÔNIO) são usados para iniciar e controlar a reação.

TiO2 (dióxido de titânio) é adicionado para tornar a fibra / filamento de poliéster opaca. Os acabamentos de fiação são adicionados nas máquinas de fiação e trefilação para fornecer proteção estática e ter coesão e certas propriedades de atrito para permitir que a fibra seja processada através de máquinas de fiação têxtil sem nenhum problema.

Características da fibra de grampo de poliéster

- Boa resistência

- Baixa absorção

- Resistente ao estiramento e encolhimento

- Resistente à maioria dos produtos químicos

- Fácil de lavar – Secagem rápida

- Crocante e resistente quando molhado ou seco

- Resistente a rugas e abrasão

- Mantém pregas e vincos fixos a quente

As principais características de qualidade das fibras descontínuas de poliéster incluem densidade linear, coeficiente de variação para densidade linear e coeficiente de variação para resistência à ruptura, entre outras. Além disso, fatores como o alongamento da fratura e o coeficiente de variação para o alongamento da fratura são importantes.

As fibras de poliéster exibem alta resistência e elasticidade, juntamente com propriedades favoráveis de alongamento e recuperação elástica. A resistência das fibras de poliéster padrão varia de 35,2 a 52,8 cN/tex, com alongamento na ruptura normalmente entre 30% e 40%. O poliéster pode ser categorizado com base em métodos de processamento, resultando em variedades com alta resistência e baixo alongamento, bem como aquelas com menor resistência e maior alongamento. Devido à sua resistência, alongamento e elasticidade superiores, as fibras de poliéster oferecem excelente resistência ao desgaste, perdendo apenas para o náilon. Além disso, o alto módulo inicial do poliéster contribui para um tecido rígido com forte estabilidade dimensional.

Absorção: O poliéster tem uma baixa recuperação de umidade e proporciona um bom isolamento; no entanto, seu desempenho de tingimento é limitado devido à baixa absorção de água e alta eletricidade estática gerada pelo atrito.

- Alta resistência: A resistência da fibra de poliéster varia de 2,6 a 5,7 cN/dtex, enquanto as variantes de alta resistência atingem resistências entre 5,6 e 8,0 cN/dtex. Devido à sua baixa higroscopicidade, a resistência ao úmido do poliéster permanece comparável à resistência a seco. Sua resistência ao impacto é quatro vezes maior que a do náilon e vinte vezes maior que a da viscose.

- Boa elasticidade: A elasticidade do poliéster é comparável à lã, permitindo que ele se recupere quase completamente com um alongamento de 5% a 6%. A resistência ao enrugamento é superior à de outras fibras, resultando em tecidos que não enrugam e mantêm boa estabilidade dimensional. O módulo de elasticidade varia de 22 a 141 cN/dtex, que é duas a três vezes maior que o do náilon. Assim, os tecidos de poliéster são duráveis, resistentes a rugas e requerem pouco ou nenhum engomar.

- Resistência ao calor: As fibras de poliéster são produzidas por fiação por fusão e podem ser refundidas após aquecimento, classificando-as como fibras termoplásticas. Eles exibem um ponto de fusão mais alto, juntamente com menor capacidade de calor específico e condutividade térmica, o que contribui para uma resistência ao calor e isolamento superiores em comparação com outras fibras sintéticas.

- Boa termoplasticidade e baixa resistência ao derretimento: Devido à sua superfície lisa e moléculas internas bem dispostas, o poliéster é um excelente tecido resistente ao calor em materiais sintéticos. Embora possua termoplasticidade, permitindo aplicações criativas, como saias plissadas, é importante observar que os tecidos de poliéster demonstram baixa resistência ao derretimento; Eles podem desenvolver buracos quando expostos a fuligem e faíscas. Portanto, é aconselhável evitar o contato com pontas de cigarro e outras fontes de ignição durante o uso.

- Boa resistência ao desgaste: As fibras de poliéster apresentam alta resistência ao desgaste, perdendo apenas para o náilon, superando muitas fibras naturais e sintéticas nesse aspecto.

- Boa resistência à luz: O tecido de poliéster exibe resistência à luz que perde apenas para as fibras acrílicas. Sua resistência à luz supera a das fibras naturais, especialmente em situações de exposição ao sol, onde tem um desempenho quase igual ao das fibras acrílicas.

- Resistência à corrosão: O poliéster é resistente a uma variedade de substâncias, incluindo agentes de branqueamento, oxidantes, hidrocarbonetos, cetonas, produtos petrolíferos e ácidos inorgânicos. Pode suportar álcalis diluídos e não é propenso a mofo; no entanto, pode se decompor sob condições alcalinas quentes. Além disso, o poliéster demonstra forte resistência a ácidos e álcalis, juntamente com resistência aos raios UV.

- Tingibilidade: As fibras de poliéster são materiais sintéticos hidrofóbicos que não possuem grupos reativos, como os encontrados em fibras de celulose ou proteína, que são essenciais para a ligação eficaz do corante. A estrutura molecular densamente compactada do poliéster limita o tamanho dos vazios, dificultando a penetração das moléculas de corante, especialmente em temperaturas mais baixas. Ao contrário das fibras de algodão, que se expandem para criar vazios adicionais para absorção de corante, as fibras de poliéster mantêm sua estabilidade em condições úmidas. Aumentar a plasticidade do poliéster pode melhorar o processo de tingimento; No entanto, é crucial abordar os defeitos de tingimento comumente associados ao poliéster, pois eles podem representar desafios durante a produção. Uma compreensão abrangente de questões como padrões de cores, manchas e discrepâncias é essencial para identificar suas origens ao longo do processo de tingimento. O desenvolvimento de estratégias preventivas para mitigar esses defeitos é importante para minimizar sua ocorrência. Embora o poliéster tenha tingimento limitado devido à ausência de grupos de tingimento específicos em sua estrutura molecular e sua baixa polaridade, ele exibe boa solidez da cor e resiste ao desbotamento.

- Problemas de higroscopicidade e conforto: O poliéster tende a ser menos higroscópico, levando a uma sensação de calor, eletricidade estática e atração de poeira, o que pode afetar a estética e o conforto. No entanto, seca rapidamente após a lavagem, mantendo a resistência à humidade sem deformações, garantindo assim uma boa lavabilidade e durabilidade.

Propriedades da fibra de grampo de poliéster

As propriedades favoráveis do poliéster são atribuídas principalmente à sua estrutura macromolecular distinta, que inclui anéis rígidos de benzeno e cadeias alifáticas. Essa estrutura única permite excelente processabilidade por fusão e facilidade de produção de fibras, além de garantir rigidez suficiente das macromoléculas para fornecer um alto módulo inicial para as fibras. O poliéster exibe uma série de características louváveis, incluindo alta resistência, boa elasticidade e capacidades de processamento eficientes. Os tecidos produzidos a partir de poliéster são fáceis de manter, resistem à deformação e normalmente não precisam ser passados após a lavagem. Eles podem ser fiados exclusivamente em poliéster ou misturados com várias fibras naturais, resultando em uma gama diversificada de aplicações em roupas, têxteis domésticos e têxteis industriais.

Propriedades térmicas

O poliéster é classificado como uma fibra termoplástica com uma temperatura de transição vítrea que varia de 68 a 81°C. Abaixo dessa temperatura de transição, a atividade da cadeia molecular é mínima, permitindo que o poliéster mantenha sua forma sob forças externas, o que é vantajoso para o uso regular. O ponto de amolecimento do poliéster fica entre 230 e 240°C; Exceder essa temperatura resulta em desorientação da fibra e deformação irreversível devido ao movimento da cadeia molecular. Nos processos de tingimento e acabamento, as temperaturas devem ser mantidas acima da temperatura de transição vítrea, mas abaixo do ponto de amolecimento. Normalmente, a temperatura termoendurecível nas instalações de tingimento e impressão varia de 180 a 220 ° C, enquanto as temperaturas para tingimento, acabamento e engomar roupas acabadas são mais baixas do que as exigidas para termoendurecimento. Se essas temperaturas não forem respeitadas, os efeitos termofixos podem ser comprometidos devido ao aumento da atividade da cadeia molecular. O poliéster demonstra excelentes propriedades térmicas entre as fibras sintéticas, com menos de 3% de perda de resistência após 168 horas de aquecimento a 150°C. Em contraste, as fibras de nylon exibem descoloração após 5 horas nas mesmas condições, levando a uma degradação significativa da resistência. Muitas fibras da cadeia de carbono começam a se deformar quando expostas a temperaturas acima de 80-90 ° C, resultando em perda de resistência considerável e muitas vezes irrecuperável. Consequentemente, a resistência ao calor das fibras de algodão deve ser enfatizada no processamento de tecidos mistos de poliéster e algodão. As fibras de poliéster podem operar efetivamente dentro de uma ampla faixa de temperatura de -70 a 170 °C, mantendo sua integridade em temperaturas mais baixas.

Resistência ao calor

As fibras de poliéster apresentam resistência ao calor e estabilidade térmica superiores entre as fibras sintéticas, funcionando efetivamente na faixa de -70 a 170 °C.Elasticidade: A elasticidade do poliéster é comparável à lã, demonstrando excelente resistência a rugas que garante que o tecido permaneça liso e mantenha sua forma. Resistência ao desgaste: As fibras de poliéster apresentam forte resistência ao desgaste, perdendo apenas para as fibras de nylon entre as opções sintéticas. Devido a essas propriedades, o filamento de poliéster é comumente utilizado na produção de roupas, permitindo que os tecidos sejam facilmente lavados sem a necessidade de passar a ferro.

Propriedades mecânicas

A resistência à tração e o alongamento na ruptura das fibras de poliéster são influenciados por sua estrutura molecular e pelos processos de trefilação e tratamento térmico durante a produção. O alongamento alinha as cadeias macromoleculares de poliéster, aprimorando seu arranjo direcional que permite resistência uniforme sob forças externas. Geralmente, a resistência à ruptura das fibras descontínuas de poliéster varia de aproximadamente 0,27 a 0,66 N/tex, com um alongamento na ruptura entre 25% e 50%. Sob condições ideais de tratamento térmico, um maior grau de alongamento durante a produção se correlaciona com o aumento da orientação da fibra e da resistência à ruptura, embora isso normalmente resulte em alongamento reduzido na ruptura. Por outro lado, as fibras podem ser produzidas para exibir alta resistência com baixo alongamento ou baixa resistência com alto alongamento, ajustando as condições de trefilação e tratamento térmico. As fibras de poliéster possuem notável elasticidade, mantendo sua forma sob forças externas leves, e exibem uma forte capacidade de retornar à sua forma original após a remoção de forças externas maiores, comparáveis à elasticidade das fibras de lã.

Propriedades quimicas

A estabilidade química das fibras de poliéster é determinada por sua estrutura molecular. A estabilidade conferida pela presença de anéis de benzeno e grupos metileno aumenta a estabilidade química geral do poliéster. Além disso, as ligações éster fornecem ao poliéster um grau de reatividade. As fibras de poliéster demonstram boa resistência a ácidos inorgânicos e orgânicos, embora sua resistência a álcalis seja relativamente baixa. Álcalis concentrados ou soluções alcalinas diluídas a quente podem levar à hidrólise das macromoléculas superficiais, causando um efeito de descamação, em que as camadas da fibra se dissolvem, resultando em fibras mais finas e macias. Este tratamento pode aumentar a atividade da fibra dentro dos compósitos de fios e produzir um efeito semelhante à seda em tecidos de poliéster. Além disso, o poliéster apresenta boa estabilidade contra oxidantes e redutores, minimizando os danos durante os procedimentos comuns de impressão e tingimento. É essencial selecionar métodos adequados de branqueamento e tingimento e agentes químicos com base nas características das fibras no processamento de misturas de poliéster e algodão. Além disso, o poliéster apresenta boa resistência a solventes; Os solventes orgânicos não polares e polares mais comuns à temperatura ambiente não afetam a integridade da fibra.

- Espessura: 1.2D, 1.5D, 2.0D

- Cor: branco

- Comprimento: Comprimentos de corte variáveis

- Densidade : 1.39 g/cc

- Tenacidade: alta, 40 a 80 cN/tex

- Recuperação de umidade: 0,4% (a 65% RH e 20 ° C)

- Alongamento: alto, 15 a 45%

- Reação da chama: derrete, encolhe, vapores pretos

- Ponto de fusão: 260 °C

- Tenacidade: seco 3,5 – 7,0: molhado 3,5 – 7,0

- % de alongamento na ruptura: seco 15 – 45: molhado 15 45

- % de recuperação de umidade: 0,4

- Encolhimento em água fervente: 0 – 3

- Frisos por polegada: 12 -14%

- Encolhimento por calor seco: 5 – 8 (a 180 C por 20 min)

- Gravidade específica: 1,36 – 1,41%

- Recuperação elástica @ 2% = 98: @ 5% = 65

- Temperatura de transição vítrea: 80 graus C

- Temperatura de amolecimento: 230 – 240 graus C

- Ponto de fusão: 260 – 270 graus C

- Efeito da luz solar: fica amarelo, retém 70 – 80% de tenacidade em longa exposição

- Resistência às intempéries: boa

- Resistência à podridão: alta

- Resistência alcalina: danificada pelo álcali CON

- Resistência a ácidos: excelente

- Resistência química orgânica: boa

@tonytan91 #polyesterstaplefibberpillow #psf #polyesterfiber #polyester

Usos finais da fibra de grampo de poliéster

No setor de vestuário, tecidos mistos de poliéster e algodão são comumente utilizados para camisas e roupas de cama, enquanto filamentos de poliéster são empregados para roupas e roupas esportivas. Além disso, o poliéster também pode ser usado para criar imitações de fibras naturais, como lã, seda e linho. Devido à sua capacidade de ser produzido em grandes quantidades, melhorias contínuas na tecnologia de processamento e custos de produção reduzidos, as perspectivas para o poliéster permanecem promissoras.

O poliéster é comumente misturado com algodão, lã, fibras de viscose, linho e outras fibras sintéticas para criar vários têxteis de vestuário. Nos últimos anos, também houve um rápido crescimento no desenvolvimento de filamentos de poliéster, que são processados em vários filamentos deformáveis – como filamentos de baixa elasticidade e de rede – usados para tecer tecidos, malhas, casacos e roupas íntimas.

Além disso, em aplicações industriais, o filamento de poliéster é utilizado para a fabricação de cabos de pneus, materiais de isolamento elétrico, cordas e muito mais. Para mitigar as limitações associadas à baixa absorção de umidade e baixa capacidade de tingimento, as modificações levaram à criação de poliéster de alta absorção de umidade, poliéster resistente a pilling e poliéster catiônico tingível.

Em resumo, o poliéster desempenha um papel significativo na indústria de fiação de algodão, permitindo produzir fios que são fiados sozinhos ou misturados com algodão, fibra de viscose, cânhamo, lã e vinil. Esses fios são usados principalmente na produção de roupas, mas também encontram utilidade em tecidos domésticos, materiais de embalagem, materiais de enchimento e produtos de aquecimento. As inúmeras vantagens do poliéster melhoram muito o desempenho do tecido, proporcionando estabilidade em altas temperaturas, resistência a rachaduras em baixas temperaturas e durabilidade em várias condições ambientais. Sua boa elasticidade e resiliência o tornam adequado para produzir uma ampla gama de roupas e estender suas aplicações em setores como medicina e fabricação de papel.

- Roupas: blusas, camisas, roupas infantis, vestidos, gravatas, forro, lingerie e roupas íntimas, roupas de imprensa permanentes, calças, ternos.

- Mobiliário doméstico: tapetes, cortinas, lençóis e fronhas.

- Têxteis técnicos: revestimentos para pavimentos, correias trapezoidais, cordas e redes, cordão para pneus.

Processo de produção de fibra de grampo de poliéster

Fibra manufacturada em que a substância formadora de fibras é qualquer polímero sintético de cadeia longa composto por, pelo menos, 85%, em peso, de um éster de um ácido carboxílico aromático substituído, incluindo, mas não exclusivamente, unidades tereftálicas substituídas, p(-R-O-CO- C6H4-CO-O-)x e unidades de hidroxibenzoato para-substituídas, p(-R-O-CO-C6H4-O-)x

Processo de fabricação de fibra de grampo de poliéster

Polimerização – Fabricação de Poliéster

O PTA, que é um pó branco, é alimentado por um transportador helicoidal em MEG quente para dissolvê-lo. Em seguida, catalisadores e TiO 2 são adicionados. Depois disso, a esterificação ocorre em altas temperaturas. Então o monômero é formado. A polimerização é realizada em altas temperaturas (290 a 300 graus centígrados) e em vácuo quase total. O monômero é polimerizado no produto final, PET (Polietileno Tereftalato).

Melt Spinning – Fabricação de Poliéster

Isso está na forma de líquido viscoso espesso. Este líquido é então bombeado para máquinas de fiação de fusão. Essas máquinas podem ser de um ou dois lados e podem ter 36/48/64 posições de fiação. Em cada posição, o polímero é bombeado por uma bomba dosadora – que descarrega uma quantidade precisa de polímero por revolução (para controlar o denier da fibra) através de um pacote que possui areia ou partículas de aço inoxidável como meio filtrante e uma fieira que pode ser circular ou retangular e terá um número específico de furos dependendo da tecnologia usada e do denier final que está sendo produzido. O polímero sai de cada orifício da fieira e é instantaneamente solidificado pelo fluxo de ar frio e seco. Esse processo é chamado de têmpera. Os filamentos de cada fieira são reunidos para formar uma pequena fita, passada sobre uma roda que gira em um banho de acabamento de fiação: e essa fita é então misturada com fita proveniente de outras posições de fiação, essa fita combinada é rebocada e enrolada em latas. O material é chamado de TOW não desenhado e não possui propriedades têxteis.

Desenho e Corte de Polímeros – Fabricação de Poliéster

Na próxima máquina (a máquina de trefilação), os reboques não retirados de várias latas são coletados na forma de uma folha e passados por uma calha de água quente para elevar a temperatura do polímero a 70 graus C, que é a temperatura de transição vítrea deste polímero para que o polímero possa ser trefilado.

Nas próximas duas zonas, o polímero é aspirado aproximadamente 4 vezes e a extração real ou a tração ocorre em uma câmara de vapor ou em uma calha de água quente.

Após a conclusão do desenho, cada filamento tem o denier necessário e tem todas as suas cadeias submicroscópicas alinhadas paralelamente ao eixo da fibra, melhorando assim a cristalinidade da estrutura da fibra e conferindo certa resistência.

O próximo passo é definir a resistência recozendo os filamentos, passando-os sob tensão em vários cilindros aquecidos a vapor a temperaturas de 180 a 220 graus C.

Além disso, os filamentos podem ser encolhidos na primeira zona do recozimento por superalimentação e conferindo maior resistência esticando 2% ou mais na zona final do recozimento.

Em seguida, a fibra é temperada em banho-maria quente e, em seguida, passada por uma caixa de vapor para aquecer novamente o reboque a 100 graus C, de modo que o processo de crimpagem que ocorre na caixa de enchimento prossiga suavemente e as crimpagens tenham boa estabilidade.

O acabamento de fiação têxtil é aplicado antes da crimpagem pela técnica de rolo de beijo ou após a crimpagem por um banco de sprays de cone oco montados em ambos os lados do reboque. O próximo passo é ajustar as crimpagens e secar totalmente o reboque, o que é feito colocando o reboque em uma treliça que passa por uma câmara de ar quente a 85 graus C ou mais.

O reboque é guiado para um cortador e as fibras cortadas são enfardadas para despacho. O cortador é um carretel com ranhuras em intervalos iguais ao comprimento de corte desejado 32 ou 38 ou 44 ou 51 mm. Cada slot tem uma lâmina afiada de aço inoxidável ou carboneto de tungstênio colocada nele.

O reboque é enrolado em uma bobina de corte, em um lado da bobina há uma roda de prensagem que pressiona o reboque nas lâminas e o reboque é cortado. A fibra cortada cai por gravidade e geralmente é parcialmente aberta por vários jatos de ar e, finalmente, a fibra é enfardada.

Algumas enfardadeiras têm um arranjo de pré-pesagem que permite que a enfardadeira produza todos os fardos de um peso pré-determinado. O fardo é transportado para um armazém onde é “amadurecido” por um período mínimo de 8/10 dias antes de ser autorizado a ser despachado para a fiação.

O que faz diferença de preço da fibra de grampo de poliéster?

A variação significativa de preço nas fibras descontínuas de poliéster pode ser atribuída a vários fatores-chave:

- Propriedades físicas: As fibras são categorizadas com base em suas características físicas, incluindo alta resistência com baixo alongamento, resistência média com alongamento médio, baixa resistência com alongamento médio e combinações de alto módulo com resistência e módulo variáveis.

- Requisitos de pós-processamento: Diferentes tipos de fibras são projetados para necessidades específicas de pós-processamento, como acabamentos semelhantes a algodão, lã, cânhamo e seda.

- Aplicações de uso final: As fibras são utilizadas em uma variedade de aplicações, incluindo vestuário, têxteis para o lar, itens decorativos e usos industriais.

- Atributos funcionais: As variações nas propriedades funcionais incluem a capacidade de ser tingido, absorção higroscópica, retardamento de chama, coloração, propriedades anti-pilling e antiestáticas.

- Variações da seção transversal da fibra: As fibras também se distinguem por suas formas transversais, incluindo fios perfilados e ocos.