Una descripción general de la fibra cortada de poliéster

Las fibras PET dominan la industria mundial de fibras sintéticas. Ocupan el mayor volumen de sintéticos y superan a los nylons, el rayón y las fibras acrílicas. Son baratos, se producen fácilmente a partir de fuentes petroquímicas y tienen una gama deseable de propiedades físicas. Son fuertes, livianos, fácilmente teñibles y resistentes a las arrugas, y tienen muy buenas propiedades de lavado y desgaste. Su versatilidad es legendaria. Tanto como hilo de filamento continuo como fibra cortada, se utilizan en innumerables variedades, mezclas y formas de fibras textiles para prendas de vestir, telas para el hogar y para muebles. Forman microfibras para ropa al aire libre y ropa deportiva. Los poliésteres se utilizan en alfombras, fibras industriales e hilos para cordones de neumáticos, cinturones de seguridad de automóviles, telas filtrantes, telas para tiendas de campaña, telas para velas, etc.

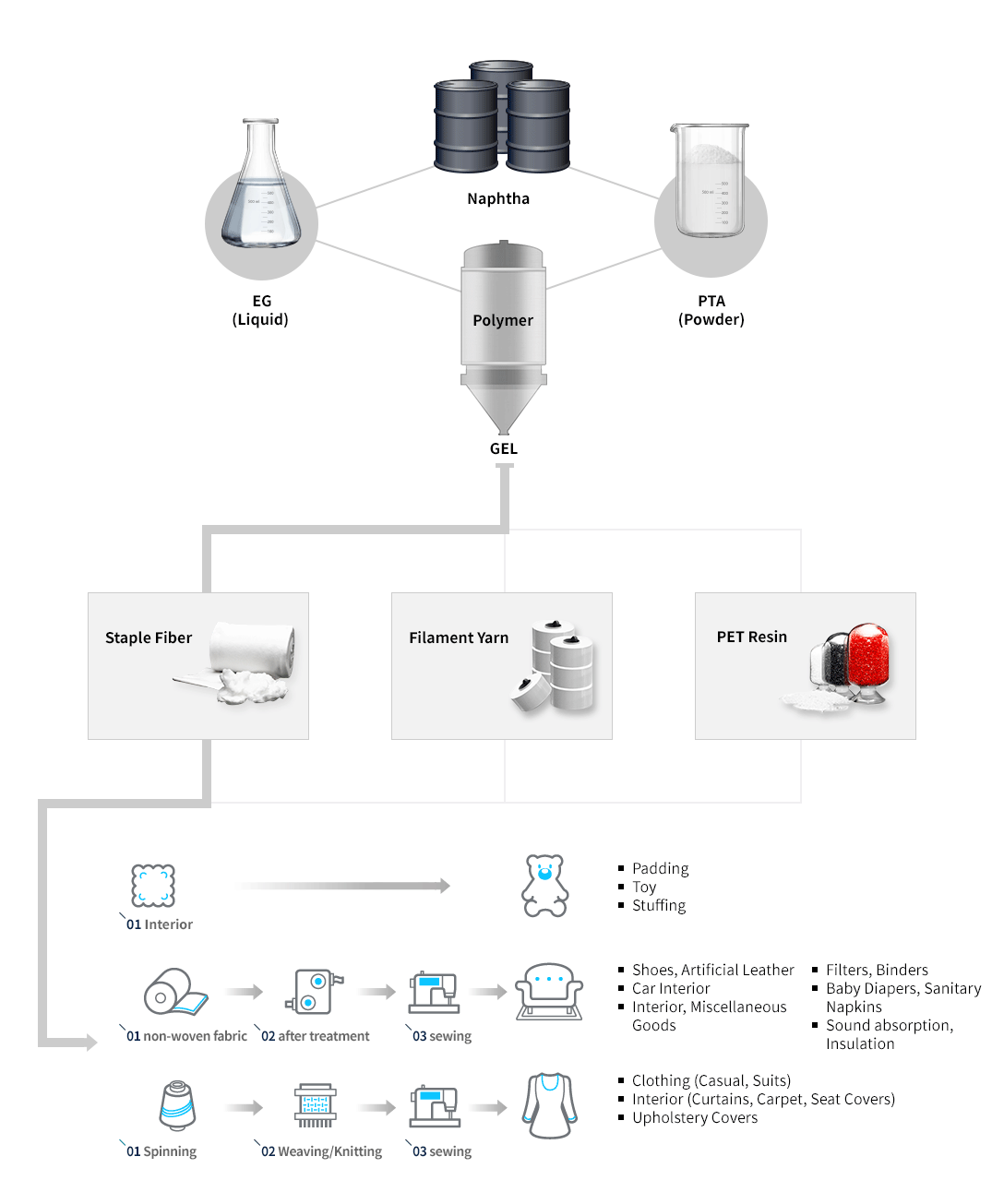

Esta fibra sintética orgánica está formada por la policondensación de un diácido (ácido tereftalato) y alcohol (glicol-etileno). El proceso utilizado para obtener este polímero es el hilado por fusión con un 400% de estiramiento térmico.

El poliéster es una categoría de polímero cuyo monómero contiene el grupo funcional éster. El poliéster más común para fines de fibra es el poli (tereftalato de etileno) o simplemente PET. Este es también el polímero utilizado para muchas botellas de refrescos y cada vez es más común reciclarlas después de su uso volviendo a fundir el PET y extruyéndolo como fibra. Esto ahorra valiosas materias primas de petróleo, reduce el consumo de energía y elimina los residuos sólidos enviados a los vertederos.

El PET se fabrica haciendo reaccionar etilenglicol con ácido tereftálico o su éster metílico en presencia de un catalizador de antimonio. La reacción se lleva a cabo a alta temperatura y vacío para lograr los altos pesos moleculares necesarios para formar fibras útiles. El PET se centrifuga por fusión.

Hoy en día, más del 70 al 75% del poliéster se produce mediante el proceso CP (polimerización continua) utilizando PTA (ácido tereftálico purificado) y MEG. El proceso anterior se denomina proceso por lotes que utiliza DMT (tereftalato de dimetilo) y MEG (monoetilenglicol). Se utilizan catalizadores como el 5b3O3 (TRIÓXIDO DE ANTIMONIO) para iniciar y controlar la reacción.

Se agrega TiO2 (dióxido de titanio) para opacar la fibra/filamento de poliéster. Los acabados de hilatura se agregan en las máquinas de hilado y estirado por fusión para proporcionar protección estática y tener cohesión y ciertas propiedades de fricción para permitir que la fibra se procese a través de la maquinaria de hilatura textil sin ningún problema.

Propiedades de la fibra cortada de poliéster

- Denier: 0.5 – 15

- Tenacidad : seco 3.5 – 7.0 : húmedo 3.5 – 7.0

- % Alargamiento a la rotura: seco 15 – 45: húmedo 15 45

- % de recuperación de humedad: 0.4

- Contracción en agua hirviendo: 0 – 3

- Engarzados por pulgada: 12 -14%

- Contracción térmica seca: 5 – 8 (a 180 C durante 20 min)

- Gravedad específica: 1.36 – 1.41%

- Recuperación elástica @2% =98 : @5% = 65

- Temperatura de transición vítrea: 80 grados C

- Temperatura de ablandamiento: 230 – 240 grados C

- Punto de fusión: 260 – 270 grados C

- Efecto de la luz solar: se vuelve amarillo, conserva entre un 70 y un 80% de tenacidad en exposiciones prolongadas

- Resistencia a la intemperie: buena

- Resistencia a la putrefacción: alta

- Resistencia a los álcalis: dañado por el álcali CON

- Resistencia a los ácidos: excelente

- Resistencia química orgánica: buena

Propiedades físicas de las fibras discontinuas de poliéster:

- Espesor : 1.2D, 1.5D, 2.0D

- Color: blanco

- Longitud: Longitudes de corte variables

- Densidad : 1.39 g/cc

- Tenacidad : alta, 40 a 80 cN/tex

- Recuperación de humedad : 0,4 % (a 65 % de humedad relativa y 20 °C)

- Elongación: alta, 15 a 45%

- Reacción a la llama: se derrite, se encoge, humos negros

- Punto de fusión: 260 °C

Características de las fibras discontinuas de poliéster

- Buena resistencia

- Baja capacidad de absorción

- Resistente al estiramiento y a la contracción

- Resistente a la mayoría de los productos químicos

- Fácil de lavar – Secado rápido

- Crujiente y resistente cuando está mojado o seco

- Resistente a las arrugas y a la abrasión

- Retiene los pliegues y arrugas termofijados

Usos finales de las fibras discontinuas de poliéster

- Ropa: blusas, camisas, ropa infantil, vestidos, corbatas, forros, lencería y ropa interior, prendas de planchado permanente, pantalones, trajes.

- Muebles para el hogar: alfombras, cortinas, sábanas y fundas de almohadas.

- Textiles técnicos: revestimientos de suelos, correas trapezoidales, cuerdas y redes, cuerdas de neumáticos.

Proceso de producción de fibra cortada de poliéster

Fibra cortada de poliéster

Fibra manufacturada en la que la sustancia formadora de fibras es cualquier polímero sintético de cadena larga compuesto por al menos un 85% en peso de un éster de un ácido carboxílico aromático sustituido, incluidas, entre otras, las unidades tereftálicas sustituidas, p(-R-O-CO- C6H4-CO-O-)x y las unidades de hidroxibenzoato parasustituidas, p(-R-O-CO-C6H4-O-)x

Proceso de fabricación de fibra cortada de poliéster

Polimerización – Fabricación de poliéster

El PTA, que es un polvo blanco, se alimenta mediante un transportador de tornillo en MEG caliente para disolverlo. A continuación, se añaden catalizadores y TiO 2. Después de eso, la esterificación se lleva a cabo a altas temperaturas. Luego se forma el monómero. La polimerización se lleva a cabo a altas temperaturas (290 a 300 grados centígrados) y en un vacío casi total. El monómero se polimeriza en el producto final, PET (tereftalato de polietileno).

Hilatura por fusión – Fabricación de poliéster

Esto es en forma de líquido viscoso espeso. A continuación, este líquido se bombea para fundir las máquinas de hilandería. Estas máquinas pueden ser de una o dos caras y pueden tener 36/48/64 posiciones de centrifugado. En cada posición, el polímero es bombeado por una bomba dosificadora, que descarga una cantidad precisa de polímero por revolución (para controlar el denier de la fibra) a través de un paquete que tiene partículas de arena o acero inoxidable como medio filtrante y una hilera que puede ser circular o rectangular y tendrá un número específico de orificios dependiendo de la tecnología utilizada y del denier final que se esté produciendo. El polímero sale de cada orificio de la hilera y se solidifica instantáneamente por el flujo de aire frío y seco. Este proceso se denomina enfriamiento. Los filamentos de cada hilera se juntan para formar una pequeña cinta, se pasa sobre una rueda que gira en un baño de acabado de hilado: y esta cinta se mezcla luego con cinta que viene de otras posiciones de hilado, esta cinta combinada se remolca y se enrolla en latas. El material se denomina TOW sin estirar y no tiene propiedades textiles.

Estirado y corte de polímeros – Fabricación de poliéster

En la siguiente máquina (la máquina de estirado), se recogen estopas sin extraer de varias latas en forma de lámina y se pasan a través de un canal de agua caliente para elevar la temperatura del polímero a 70 grados C, que es la temperatura de transición vítrea de este polímero para que se pueda extraer el polímero. En las dos zonas siguientes, el polímero se extrae aproximadamente 4 veces y la extracción real o la extracción tiene lugar en una cámara de vapor o en un canal de agua caliente. Una vez completado el dibujo, cada filamento tiene el denier requerido y tiene todas sus cadenas submicroscópicas alineadas paralelamente al eje de la fibra, mejorando así la cristalinidad de la estructura de la fibra e impartiendo cierta resistencia. El siguiente paso es establecer la resistencia recociendo los filamentos pasándolos bajo tensión en varios cilindros calentados por vapor a temperaturas de 180 a 220 grados C. Además, los filamentos pueden encogerse en la primera zona del recocido sobrealimentándose e impartiendo una mayor resistencia estirando un 2% más o menos en la zona final del recocido. A continuación, la fibra se apaga en un baño de agua caliente, luego se pasa a través de un cofre de vapor para calentar nuevamente la estopa a 100 grados C para que el proceso de prensado que tiene lugar en la caja embutidora proceda sin problemas y los engarzados tengan buena estabilidad. El acabado de centrifugado textil se aplica antes del engarzado mediante la técnica de kiss roll o después del engarzado mediante un banco de pulverizadores de cono hueco montados a ambos lados de la estopa. El siguiente paso es colocar los engarzados y secar completamente el remolque, lo que se lleva a cabo colocando el remolque en una celosía que pasa a través de una cámara de aire caliente a 85 grados C más o menos. El remolque se guía a un cortador y las fibras cortadas se embalan para su envío. El cortador es un carrete que tiene ranuras a intervalos iguales a la longitud de corte deseada: 32 o 38 o 44 o 51 mm. Cada ranura tiene una cuchilla afilada de acero inoxidable o carburo de tungsteno colocada en ella. El remolque se enrolla en un carrete de corte, a un lado del carrete hay una rueda prensatelas que presiona el remolque sobre las cuchillas y se corta el remolque. La fibra cortada cae por gravedad y suele abrirse parcialmente por varios chorros de aire y, finalmente, se embala la fibra. Algunas empacadoras tienen una disposición de prepeso que permite que la empacadora produzca todas las pacas de un peso predeterminado. La paca se transporta a un almacén donde se “madura” durante un mínimo de 8/10 días antes de que se permita su envío a la hilandería.

¿El poliéster reciclado es sostenible o no?

El poliéster reciclado, también conocido como rPET, se obtiene fundiendo el plástico existente y volviéndolo a hilar en nueva fibra de poliéster. Mientras que se presta mucha atención al rPET fabricado a partir de botellas y envases de plástico desechados por los consumidores. En realidad, el tereftalato de polietileno se puede reciclar tanto a partir de materiales de entrada postindustriales como posconsumo. Pero, solo para dar un ejemplo, cinco botellas de refresco producen suficiente fibra para una camiseta extra grande.

Hagamos un pros y un contras del poliéster reciclado.

Ventajas del poliéster reciclado

- Evitar que los plásticos vayan a parar a los vertederos y al océano

El plástico se ha encontrado en el 60 por ciento de todas las aves marinas y en el 100 por ciento de todas las especies de tortugas marinas porque confunden el plástico con comida.

Tomar los residuos plásticos y convertirlos en un material útil es muy importante para los seres humanos y nuestro medio ambiente

- El rPET es tan bueno como el poliéster virgen, pero requiere menos recursos para fabricarlo

El poliéster reciclado es casi igual que el poliéster virgen en términos de calidad, pero su producción requiere un 59 por ciento menos de energía en comparación con el poliéster virgen, según un estudio de 2017 de la Oficina Federal Suiza para el Medio Ambiente.

Contras del poliéster reciclado

- El reciclaje tiene sus limitaciones

Muchas prendas no están hechas solo de poliéster, sino de una mezcla de poliéster y otros materiales. En ese caso, es más difícil, si no imposible, reciclarlos.

Incluso la ropa que es 100 por ciento poliéster no se puede reciclar para siempre.

Después de todo, a pesar de que el rPET requiere un 59 por ciento menos de energía para producirse que el poliéster virgen, todavía requiere más energía que el cáñamo, la lana y el algodón orgánico y regular, según un informe de 2010 del Instituto de Medio Ambiente de Estocolmo

- El proceso de reciclaje de PET también tiene un impacto en el medio ambiente

Las virutas generadas por el reciclaje mecánico pueden variar en color: algunas resultan de color blanco crujiente, mientras que otras son de color amarillo cremoso, lo que dificulta la consistencia del color. La inconsistencia de la absorción de tinte dificulta obtener una buena consistencia de color de un lote a otro y esto puede conducir a altos niveles de reteñido, lo que requiere un alto uso de agua, energía y productos químicos

- El poliéster reciclado libera microplásticos

Un artículo publicado en 2011 en la revista Environmental Science Technology encontró que las microfibras constituían el 85 por ciento de los desechos producidos por el hombre en las costas de todo el mundo. No importa si las prendas son de poliéster virgen o reciclado, ambos contribuyen a la contaminación por microplásticos.

El poliéster reciclado, a menudo llamado rPet, está hecho de botellas de plástico recicladas. Es una excelente manera de desviar el plástico de nuestros vertederos. La producción de poliéster reciclado requiere muchos menos recursos que la de fibras nuevas y genera menos emisiones de CO2.

Hay 2 formas de reciclar el poliéster: Para el reciclaje mecánico, el plástico se funde para hacer hilo nuevo. Este proceso solo se puede hacer unas pocas veces antes de que la fibra pierda su calidad. El reciclaje químico consiste en descomponer las moléculas de plástico y reformarlas en hilo. Este proceso mantiene la calidad de la fibra original y permite reciclar el material infinitamente, pero es más caro.

Un poliéster reciclado es sin duda una opción sostenible para nuestro armario. Sin embargo, debemos ser conscientes de que todavía no es biodegradable y tarda años en desaparecer una vez desechado.